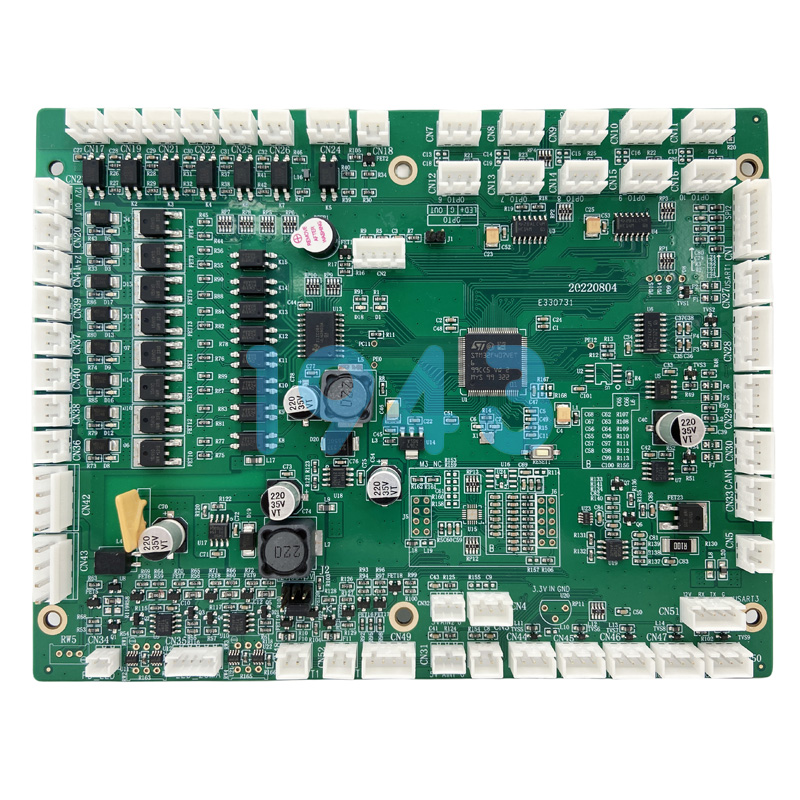

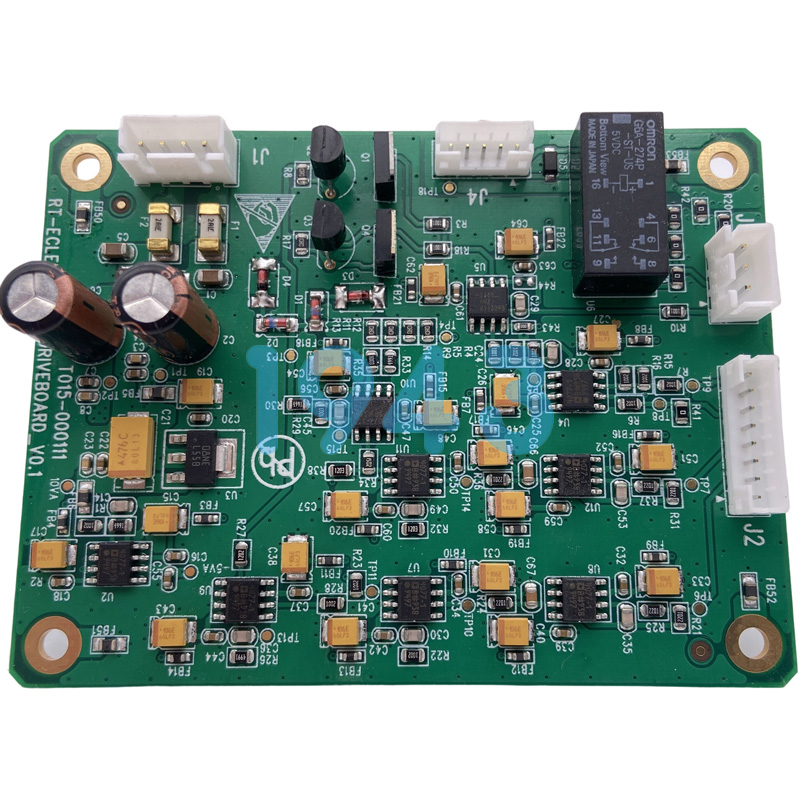

在電子產品迭代節奏越來越快的今天,“先快速驗證、再逐步放量”已成為硬件團隊的共識。小批量SMT貼片加工正是承上啟下的橋梁:它既保留了原型打樣的靈活度,又能以逼近量產的工藝標準,為后續規模生產鋪平道路。1943科技嘗試從技術、成本、供應鏈與風險四個維度,拆解這一環節常被忽視的細節。

一、為什么小批量SMT≠“小一點的大批量”

-

物料齊套率決定交期

大批量通常按整盤、整卷備料;小批量卻要拆盤、拆卷,甚至找現貨。BOM 中只要有一顆料缺貨,整條貼片線就會因“等料”空轉。因此,小批量訂單的瓶頸往往不是貼片機速度,而是“物料齊套速度”。提前鎖定替代料、可焊性驗證、與分銷商協商拆盤服務,是保障交期的關鍵動作。 -

程序與治具的“隱藏成本”

每換一次線,工程師都要重新調機、做首件、測爐溫曲線。對于大批量而言,這些一次性成本被數十萬點均攤;小批量則可能在幾千點就把利潤“吃光”。因此,小批量工廠普遍采用“拼板”策略:把不同客戶的板子嵌進同一張大拼板里,共用一條程序、一次過爐,從而攤薄換線成本。 -

質量標準的微妙平衡

原型階段可以容忍少量虛焊、偏移;大批量則要求零缺陷。小批量處于二者之間:既要保證功能可靠,又不能像量產那樣投入AOI、X-Ray全檢。折中方案是“抽樣+重點器件”策略:外觀 AOI 全檢,BGA、QFN 等關鍵器件用 2DX 抽檢,其余器件靠爐后目檢+功能測試兜底。

二、設計端如何“為小批量優化”

-

封裝與焊盤:優先使用常見封裝

0201、0.4 mm pitch BGA 固然能省空間,卻意味著更高的貼片精度、更貴的鋼網與治具。小批量階段不妨把 0201 換成 0402,把 0.4 mm pitch 換成 0.5 mm pitch,用面積換時間與成本。 -

拼板與工藝邊:預留 5 mm 工藝邊、加 V-Cut 或郵票孔

許多工程師在原型階段用 Tab-Routing 方便手掰,到了小批量才發現 V-Cut 更適合自動分板,但已來不及改設計。提前規劃拼板方式,可避免后期重復開鋼網。 -

測試接口:把 JTAG、SWD、UART 拉到板邊測試點

小批量很難為每塊板做治具,把測試點留在板邊,可用簡易探針臺快速做在線測試,降低后期調試成本。

三、供應鏈協同的三條黃金規則

-

提前兩周鎖料,而不是鎖價

現貨市場波動大,提前鎖價意義有限;真正稀缺的是“可拆盤的現貨”。與渠道商建立“小批量物料池”,可顯著壓縮等待時間。 -

鋼網共享,而非獨享

一張激光鋼網 200~300 元,對小批量是筆硬成本。與工廠協商“鋼網共享”——把多張板子拼在同一個鋼網里,或讓SMT貼片加工廠保留鋼網三個月,后續補單即可免重做。 -

數據包一次給全

包括坐標文件、BOM、Gerber、裝配圖、特殊工藝說明。小批量SMT貼片加工廠最怕“邊做邊改”,一次到位的數據包能減少 30% 以上的溝通時間。

四、風險控制:在小批量里預見量產

-

爐溫曲線固化

小批量階段就把有鉛、無鉛、雙面回流、通孔回流等參數記錄下來,等到大批量時可直接復用,避免二次驗證。 -

關鍵器件的焊接窗口驗證

比如 LGA 模組、鋁電解電容,提前做 3~5 次回流實驗,確認焊膏活性、峰值溫度、冷卻斜率會不會導致器件失效。 -

失效模式數據庫

把調試、測試、客戶返修階段出現的虛焊、橋連、立碑等缺陷拍照、分類、歸檔。小批量階段樣本量雖小,但足以暴露設計或工藝短板,為量產提供改進清單。

結語

小批量SMT貼片加工看似只是“數量少一點”,實則是對整個硬件流程的微型復刻:它要求工程師同時扮演設計師、采購、工藝、測試多重角色,也逼迫供應鏈用更靈活的方式響應碎片需求。只有把“小”做到極致——小批量、小改動、小風險——才能為大步快跑奠定扎實基礎。

2024-04-26

2024-04-26