醫療電子PCBA的質量直接關系到設備的性能、安全性和可靠性。隨著醫療設備智能化、小型化和高精度化的發展,選擇一家合適的PCBA代工廠成為醫療企業能否在市場中立足的關鍵。那么,如何從眾多代工廠中篩選出真正符合醫療行業需求的合作伙伴?以下從技術能力、質量體系、行業經驗、成本控制等多個維度展開分析。

一、技術能力:醫療PCBA的“硬門檻”

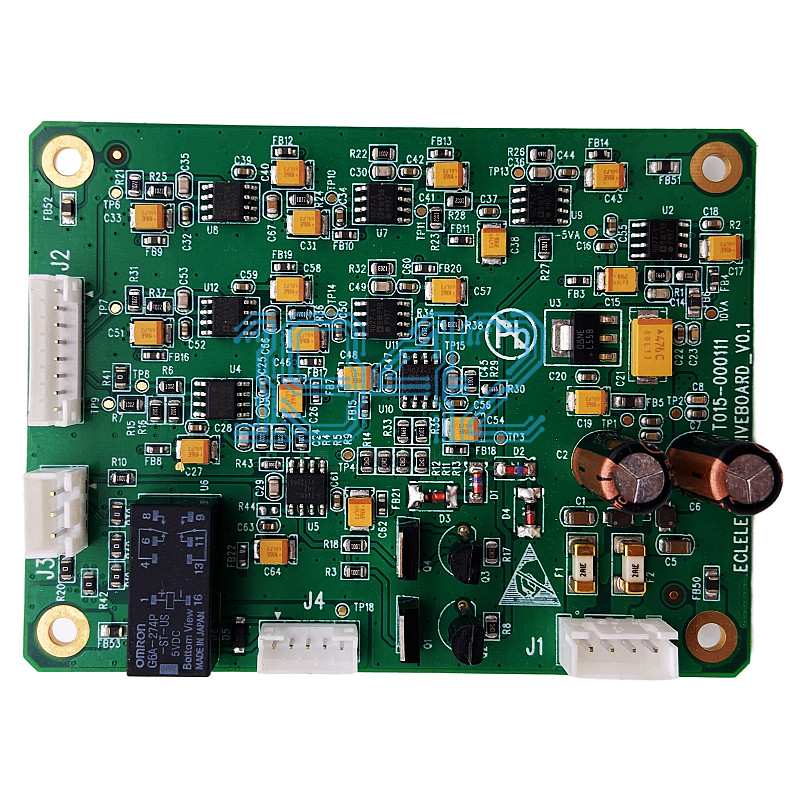

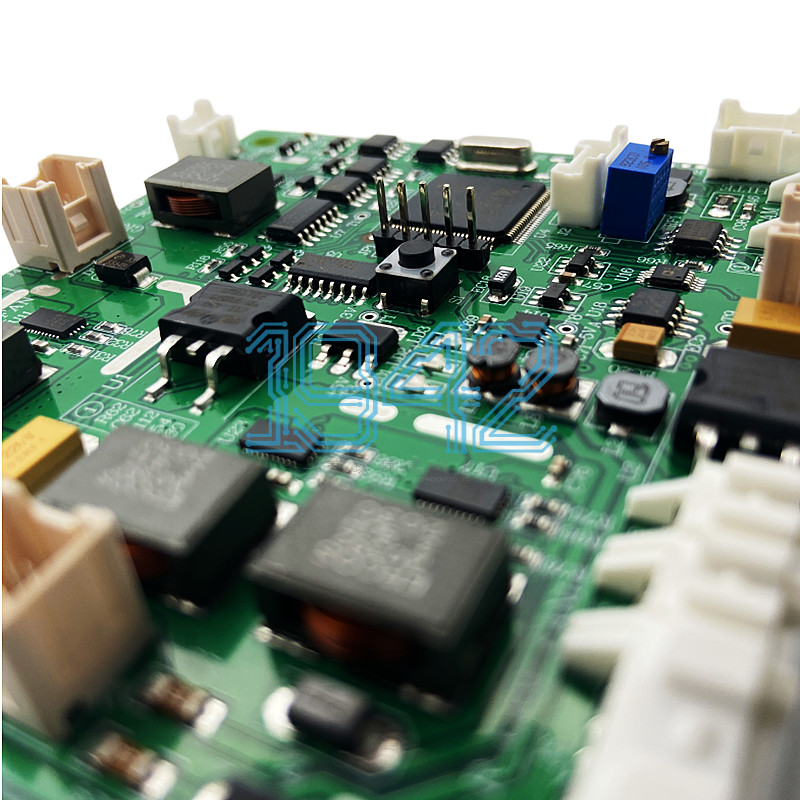

醫療設備對PCBA的要求遠高于普通消費電子,其核心在于高精度、高可靠性和復雜工藝。

-

設備配置決定生產上限

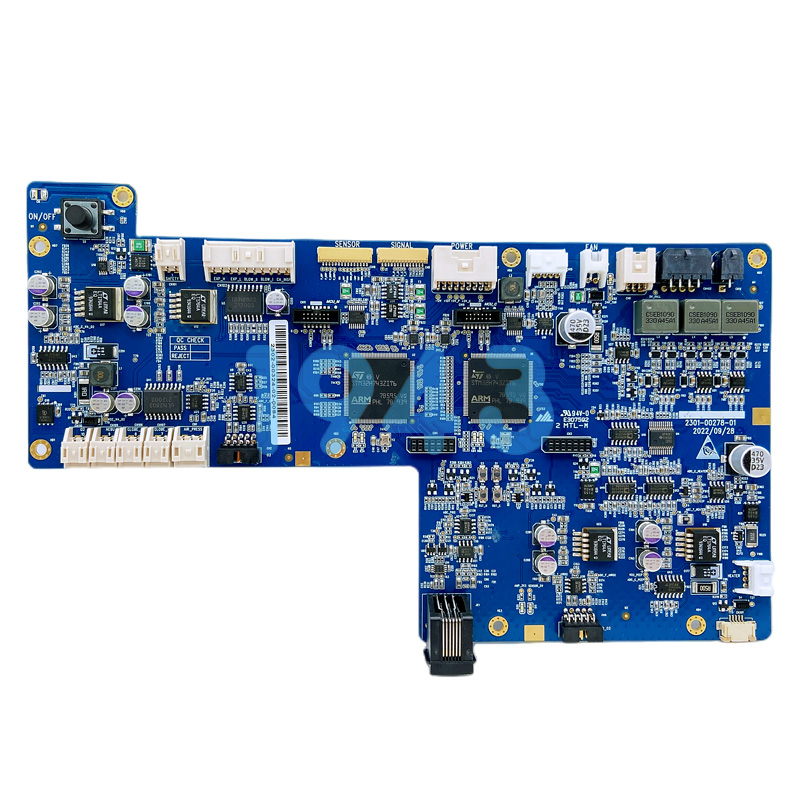

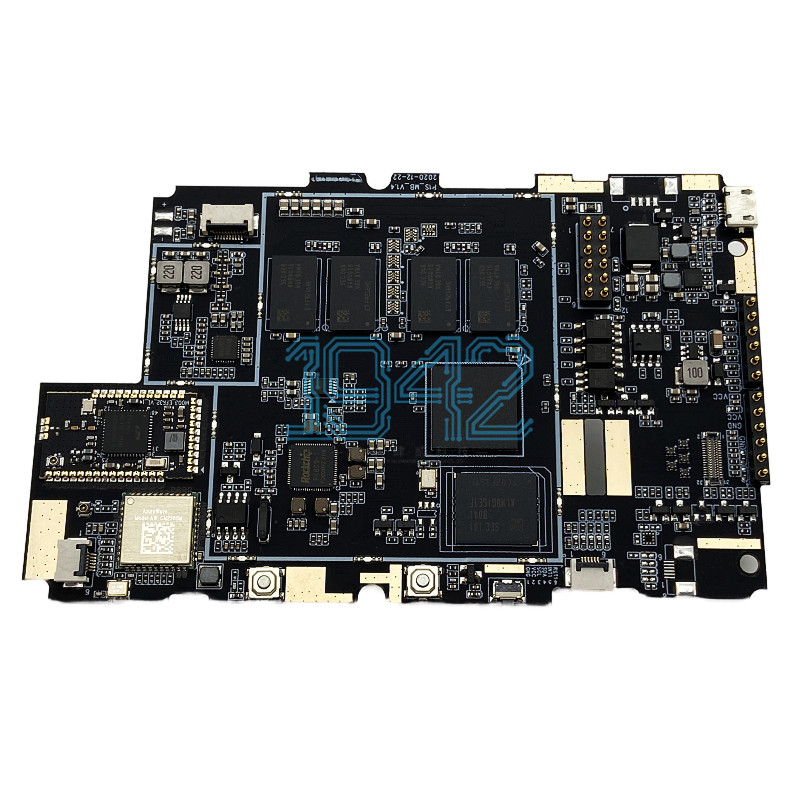

- 高精度貼片機:醫療設備常需微型元件,需支持0.3mm間距BGA的精準貼裝。

- 多溫區回流焊:醫療PCBA對焊接溫度曲線要求嚴格,需避免熱損傷導致的潛在風險。

- 全檢能力:AOI自動光學檢測、X-RAY三維透視、SPI錫膏檢測等設備的配備,確保缺陷率低于0.1%。

-

復雜工藝應對能力

- 醫療設備常涉及多層板、HDI板、剛撓結合板等復雜結構。PCBA工廠是否具備盲埋孔加工、高頻信號傳輸優化等技術,直接影響產品性能。

- 對BGA、QFN等高密度封裝工藝的成熟度,需通過量產案例驗證。

-

DFM(可制造性設計)支持

優秀的PCBA代工廠應提供設計優化服務,協助客戶在設計階段規避工藝難點,降低量產風險。例如,優化布局以減少信號干擾,或推薦更適合醫療環境的環保材料。

二、質量體系:醫療行業的“生命線”

醫療PCBA的質量關乎患者生命安全,因此PCBA代工廠的質量管理體系必須符合行業高標準。

-

認證資質是基礎門檻

- ISO 13485:醫療器械質量管理體系認證,是醫療行業最核心的準入標準。

- ISO 9001:基礎質量管理認證,體現PCBA工廠的綜合合規能力。

-

全流程質量控制

- 原材料追溯:醫療PCBA需使用無鉛、無鹵素的環保材料,PCBA工廠是否建立物料追溯系統,確保批次可查。

- 生產過程監控:從錫膏印刷到回流焊,每個環節需有SPC數據,實時監測良率波動。

- 成品測試:老化測試、環境應力篩選是醫療PCBA的“必修課”,避免因環境變化導致故障。

-

不良率與問題響應

- 醫療行業對不良率要求極嚴,需考察工廠的歷史數據和改進機制。

- 當出現質量問題時,PCBA代工廠是否具備快速響應能力?例如,是否能在24小時內提供問題分析報告并啟動返工流程?

三、行業經驗:醫療領域的“隱形競爭力”

醫療PCBA的特殊性要求PCBA代工廠不僅有技術,還需深諳行業需求。

-

成功案例是重要參考

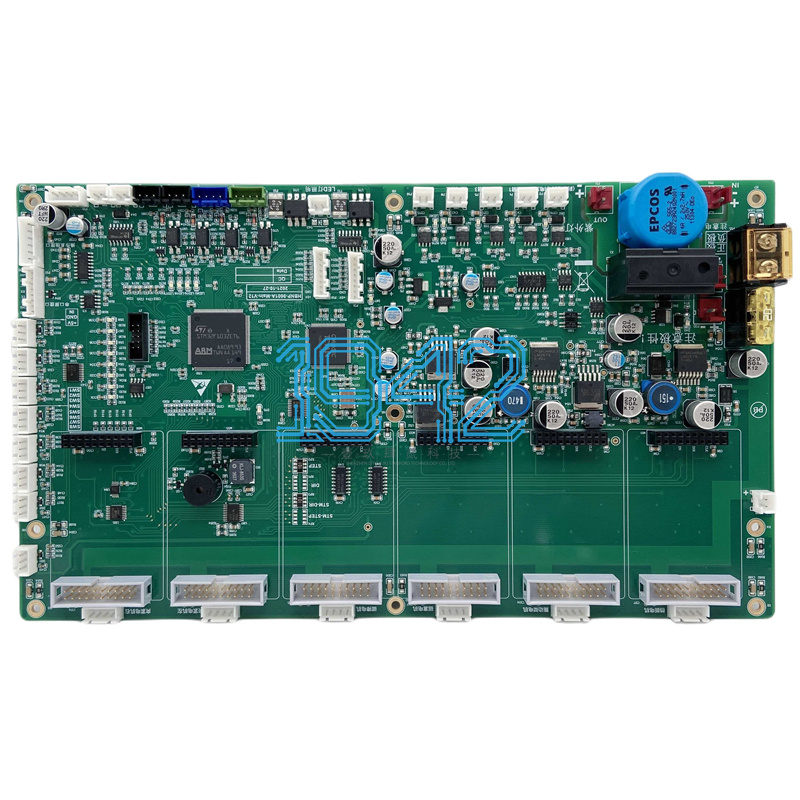

- 優先選擇在監護儀、影像設備(MRI/CT)、可穿戴醫療設備等領域有成熟案例的廠家。

- 通過客戶評價了解合作穩定性。例如,是否有因交期延誤或質量爭議導致項目失敗的記錄?

-

醫療法規與標準的熟悉度

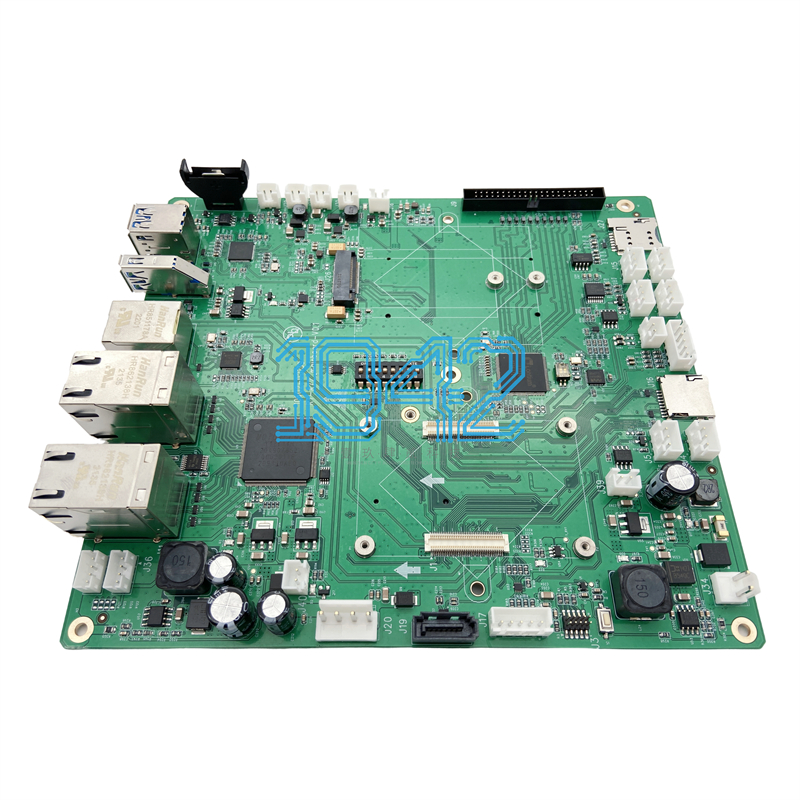

- 醫療設備需符合FDA、CE、MDD等國際法規,PCBA代工廠是否具備合規性支持能力?例如,協助客戶準備文件、應對審核等。

- 對EMC、生物相容性等測試標準的理解,是否能提前規避認證風險?

-

供應鏈穩定性

- 醫療PCBA的元器件常面臨缺貨風險。代工廠是否具備全球采購網絡和應急備貨能力?例如,與TI、ST、村田等原廠建立長期合作,確保關鍵物料供應。

四、成本與服務:平衡效率與性價比

醫療設備的高附加值并不意味著可以犧牲成本控制,PCBA代工廠需在效率與性價比間找到平衡點。

-

透明化報價與成本優化

- 避免“低價陷阱”,需明確報價是否包含測試、包裝、認證等隱性成本。

- 優秀的代工廠可通過DFM優化降低客戶成本。醫療PCBA通過優化布局,將生產周期縮短30%。

-

靈活的生產模式

- 醫療設備訂單常涉及小批量、多批次的需求,PCBA代工廠是否支持柔性生產?例如,可同時處理500套MRI設備主板和1000套血糖儀PCBA的混合訂單。

- 交期保障能力至關重要。需考察工廠的產能利用率和排產彈性,避免因突發需求導致交付延遲。

-

一站式服務的價值

- 從PCB設計、元器件采購到組裝測試,PCBA一站式服務可減少溝通成本。代工廠提供DFMA服務,幫助客戶在設計階段降低量產風險。

五、未來趨勢:醫療PCBA代工的挑戰與機遇

隨著人工智能、物聯網技術的滲透,醫療設備正朝著智能化、遠程化方向發展,這對代工廠提出更高要求:

- 高集成度設計:支持AI芯片、傳感器陣列的復雜PCBA。

- 環保與可持續性:符合RoHS、REACH等法規的綠色制造能力。

- 數字化轉型:通過MES實現生產數據的實時監控與分析,提升透明度和效率。

結語:選擇醫療PCBA工廠的核心邏輯

醫療PCBA代工的選擇,本質是技術、質量、經驗與服務的綜合博弈。企業需根據自身需求,優先考察PCBA代工廠在醫療領域的實操經驗、質量體系的嚴苛性以及供應鏈韌性。最終,只有將代工廠視為戰略合作伙伴,而非單純的供應商,才能在激烈的醫療市場競爭中贏得先機。

2024-04-26

2024-04-26