在醫療監護儀的綠色波紋中,在心臟起搏器的精密脈沖里,醫療電子設備的可靠性直接關系著生命安全。而作為設備核心的PCBA,其制造過程中的材料選擇、工藝控制和質量管控,往往成為決定產品性能的關鍵因素。醫療PCBA包工包料服務,正通過整合產業鏈資源,為醫療器械廠商打開一扇突破傳統制造瓶頸的新窗口。

一、成本控制的"精準手術刀"

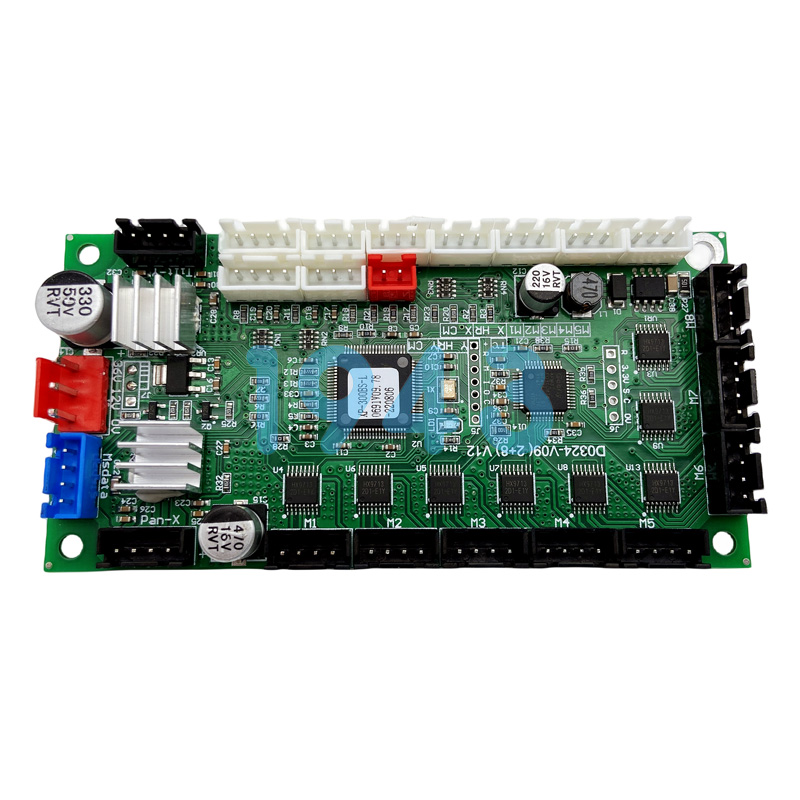

傳統模式下,醫療設備廠商需分別對接PCB制造商、元器件供應商、貼片加工廠等多方資源,僅溝通協調成本就占項目總支出的15%-20%。而包工包料服務商通過規模化采購與柔性生產線,實現物料備貨與生產排期的同步。例如,某醫療集團在為PCR檢測儀采購PCBA時,服務商通過全球化供應鏈網絡,將200種貼片物料的采購成本降低了18%,同時通過智能排產系統將交付周期縮短30%。這種"物料-生產-物流"的一體化管理,使企業單位產品成本平均降低12%-25%。

在小批量試產領域,PCBA包工包料模式更顯優勢。針對50-3000片的臨床試驗訂單,服務商通過"零開機費"政策和跨基地協同生產,使某監護儀廠商的PCB單價較行業平均低12%,且提供完整的可追溯性文件。這種"批量定價+精益生產"的策略,精準匹配了醫療設備研發階段的需求。

二、質量管控的"無菌手術室"

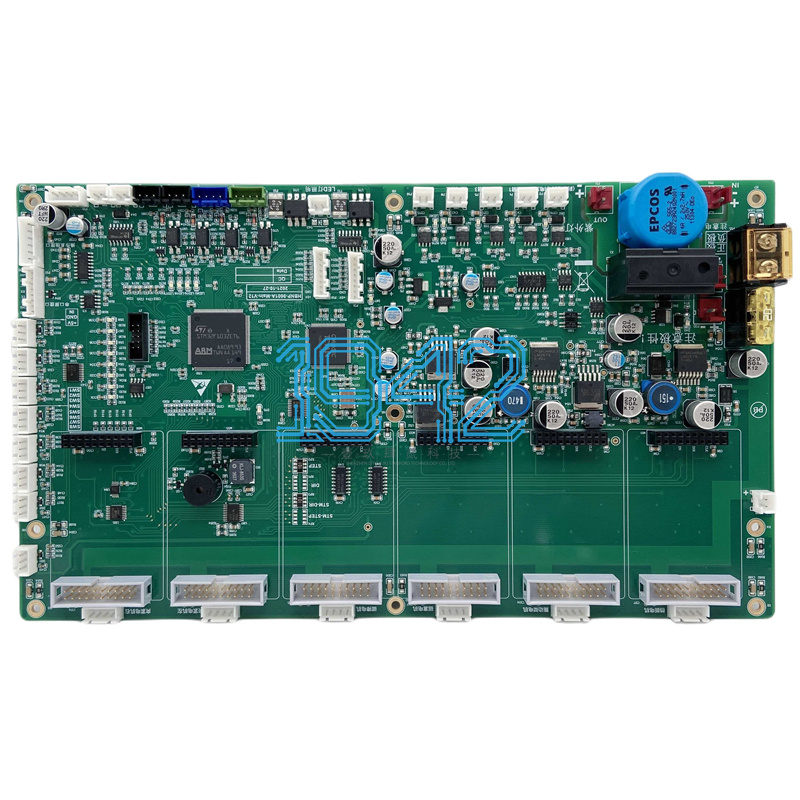

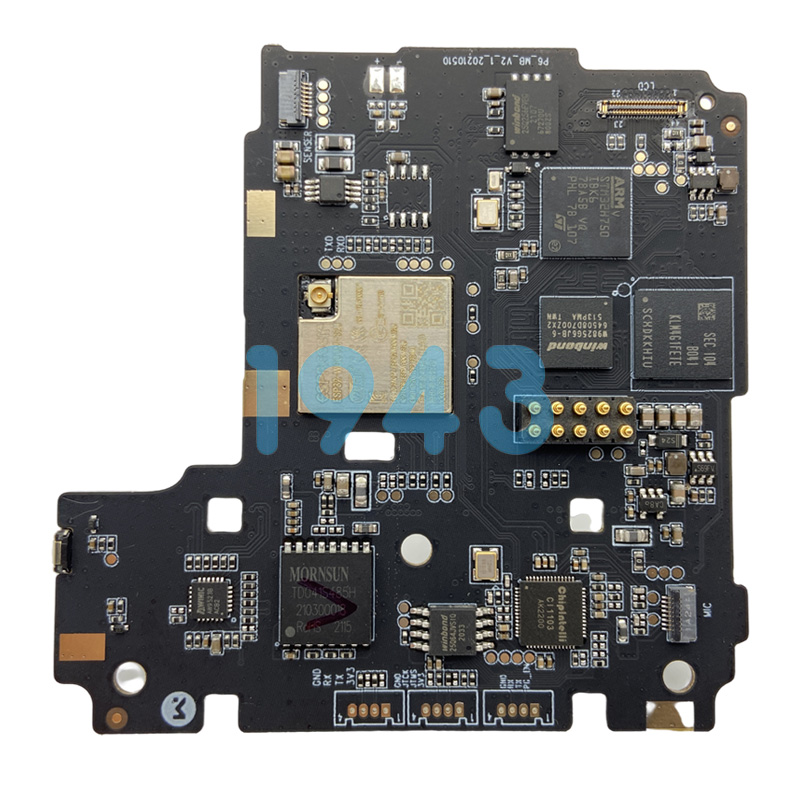

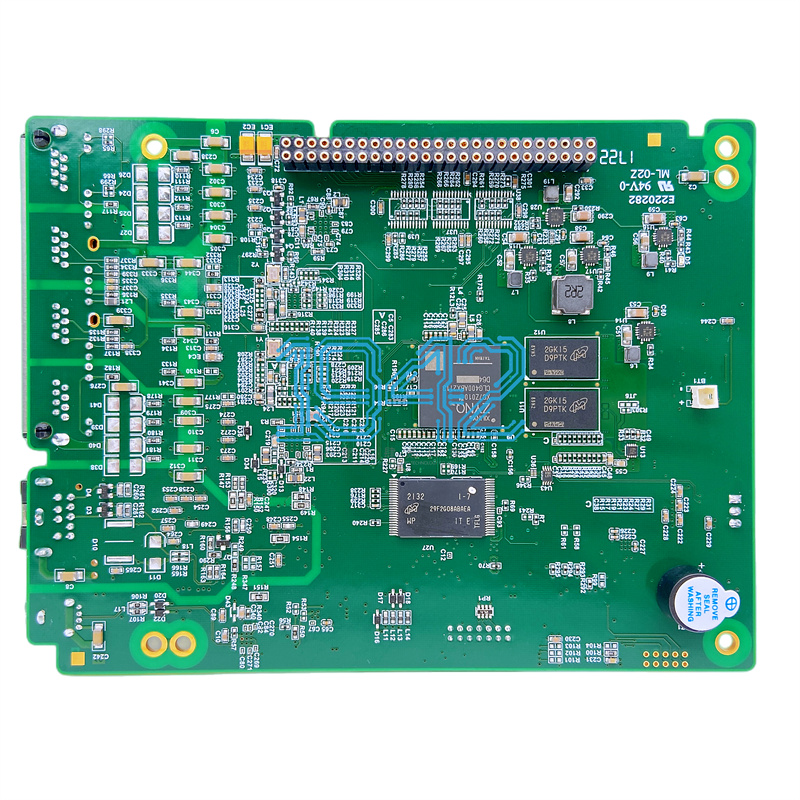

醫療PCBA的質量底線是合規性。包工包料服務商通過ISO13485質量管理體系認證,從原材料到成品實施全鏈條管控。以心臟起搏器PCBA為例,服務商不僅選用經過醫療認證的低功耗芯片,還通過X-ray檢測確認焊點內部無缺陷,確保每塊電路板的生物相容性和耐腐蝕性。在生產環境上,萬級潔凈車間的塵埃顆粒控制≤0.5μm,細菌總數檢測<10CFU/㎡,這種標準遠超普通工業制造要求。

檢測環節的專業性更是關鍵。某超聲設備PCBA在經過AOI光學檢測和X射線透視后,焊點空洞率被控制在5%以下,同時通過85℃/85%RH環境下1000小時的老化測試,驗證了長期穩定性。這種"多維度檢測+可靠性驗證"的模式,使醫療PCBA的年故障率從傳統工藝的2.7%降至0.29%。

三、技術協同的"研發加速器"

從設計階段開始,PCBA包工包料服務商就深度介入產品開發。在某超聲設備的PCBA設計中,工程師通過優化高頻電路布局,將圖像傳輸的信噪比提升40%,同時采用分層布線和屏蔽設計,有效降低了電磁干擾。這種DFM(可制造性設計)審核,不僅減少了反復修改的設計成本,還使產品一次性量產成功率提升30%。

四、供應鏈管理的"智能防護盾"

面對全球元器件短缺的挑戰,PCBA包工包料服務商構建了"儲備-調配-應急"的三級供應鏈體系。某醫療企業在生產血液透析機主板時,服務商通過VMI(供應商管理庫存)模式,提前儲備了長周期物料,確保在芯片短缺期間仍能維持穩定生產。

這種供應鏈韌性在突發需求中尤為重要。某醫院的監護儀PCBA緊急補貨,服務商啟動加急響應機制,快速完成生產并通過全部醫療級檢測,加急費用僅為行業均價的65%。這種"極速響應+成本可控"的能力,為醫療設備的臨床應用提供了堅實保障。

五、合規認證的"全流程護航"

醫療PCBA的合規性要求貫穿產品生命周期。從物料采購的FDA/CE認證文件,到生產過程的ISO13485質量記錄,再到成品的生物相容性測試報告,PCBA包工包料服務商通過系統化管理幫助企業滿足全球法規要求。某微創器械企業的PCB在X射線檢測中層間結合力≥1.2N/mm,與10000片批量產品數據偏差≤3%,且檢測費用包含在基礎報價中,真正實現了"合規不增本"。

在環保層面,服務商采用無鉛焊料和可降解清洗劑,確保PCBA符合RoHS2.0和REACH法規。某德國醫療設備廠商的訂單中,服務商不僅提供了完整的環保檢測報告,還通過國產替代方案降低了25%的物料成本,同時性能完全達標。

結語:從制造到智造的產業升級

醫療PCBA包工包料服務,本質上是一場電子制造領域的范式革命。它打破了傳統模式下設計、采購、生產的割裂狀態,通過技術協同、供應鏈整合和質量管控,構建起從"概念設計"到"成品交付"的全流程價值鏈條。

在醫療設備加速迭代的今天,選擇具備"全流程服務能力+行業解決方案庫"的包工包料服務商,已成為醫療器械廠商提升核心競爭力的關鍵。正如捷創電子等行業標桿所展現的,通過規模化采購降低成本、通過技術協同提升性能、通過合規管理保障安全,醫療PCBA包工包料正在重新定義醫療器械制造的未來圖景。

2024-04-26

2024-04-26