PCB電路板貼片加工是個講究步驟的精細活兒,從錫膏到元件固定,每一步都有其獨特的門道。這些工藝環環相扣,最終決定了電路板的可靠性和穩定性。?

錫膏印刷算是貼片的第一道關鍵工序。就像給PCB板的焊盤“涂膠水”,得用特制的鋼網對準板上的焊盤開孔,把錫膏均勻印上去。鋼網的厚度和開孔形狀很有講究,0.12mm的鋼網適合普通元件,0.08mm的細網則用來對付01005這類超小元件。印刷時刮刀的力度得拿捏好,太輕了錫膏印不勻,太重了可能把鋼網壓變形,印出來的錫膏邊緣會毛糙,后續焊接容易短路。有經驗的師傅會用刮刀挑起一點錫膏,看它能拉出細細的絲且不斷,才算是調好的狀態。?

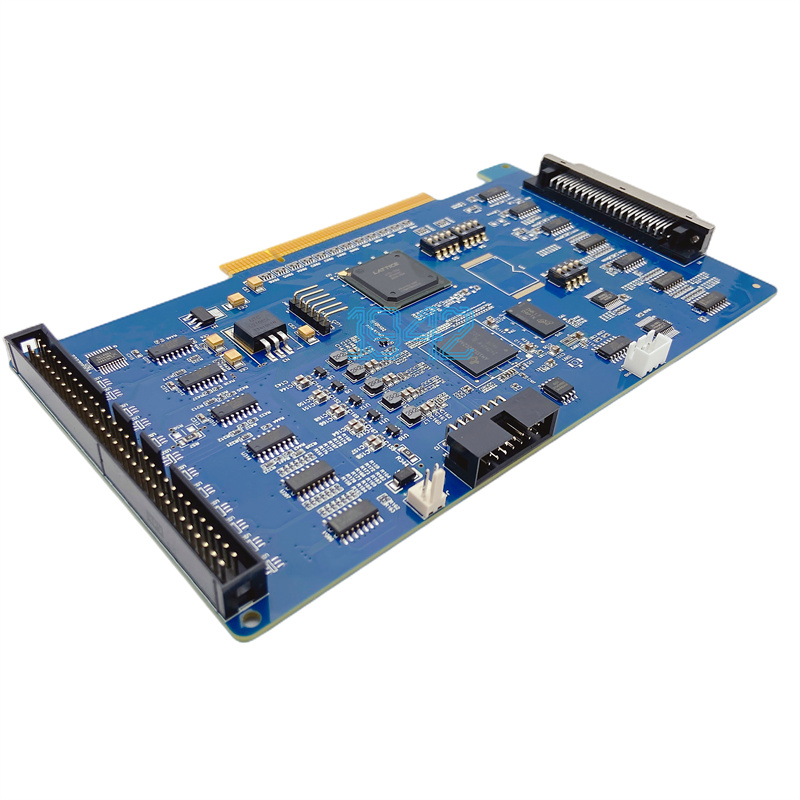

元件貼裝環節靠的是高速貼片機的“精準走位”。吸嘴像小鑷子一樣從料帶里拾起元件,通過攝像頭定位,再穩穩放在印好錫膏的焊盤上。貼裝精度直接影響后續焊接質量,貼0.3mm間距的BGA芯片時,機器的定位誤差得控制在±0.03mm以內,不然引腳容易錯位。操作員得時刻盯著屏幕上的元件坐標,偶爾還得手動調整料帶位置——有時候料帶跑偏半毫米,元件就可能貼到焊盤外面去。?

回流焊接是讓元件“扎根”的關鍵一步。印好錫膏、貼好元件的PCB板會進入回流焊爐,爐內的溫度像爬樓梯一樣逐步升高:先預熱讓錫膏里的助焊劑揮發,再升溫到焊錫熔點讓錫膏融化,最后慢慢降溫讓焊點凝固。這個溫度曲線得根據元件特性量身定制,比如焊接帶電池保護芯片的板子,峰值溫度不能超過230℃,否則芯片容易損壞。爐子里通氮氣能減少焊點氧化,焊出來的焊點會更光亮飽滿。?

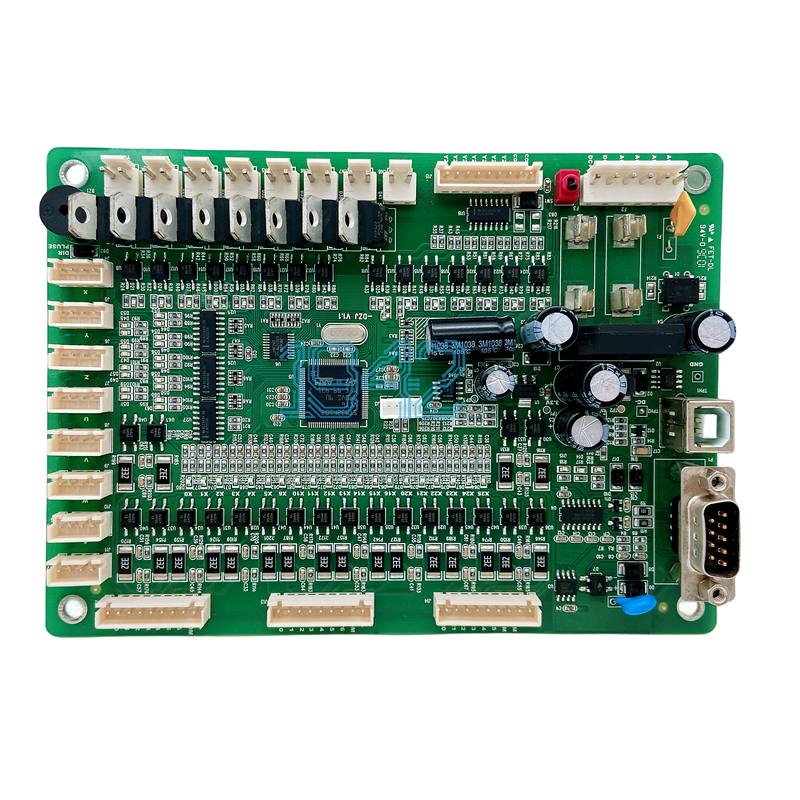

波峰焊雖然不算純貼片工藝,但常和貼片配合使用。當PCB板上既有貼片元件又有插件元件時,插件部分就靠波峰焊處理:板子從熔化的錫爐上劃過,錫液像小瀑布一樣漫過焊盤,把插件引腳牢牢焊住。為了防止貼片元件被高溫損壞,通常會在貼片面刷一層阻焊膠,就像給元件蓋了層“防護罩”,過錫爐時不會被燙壞。?

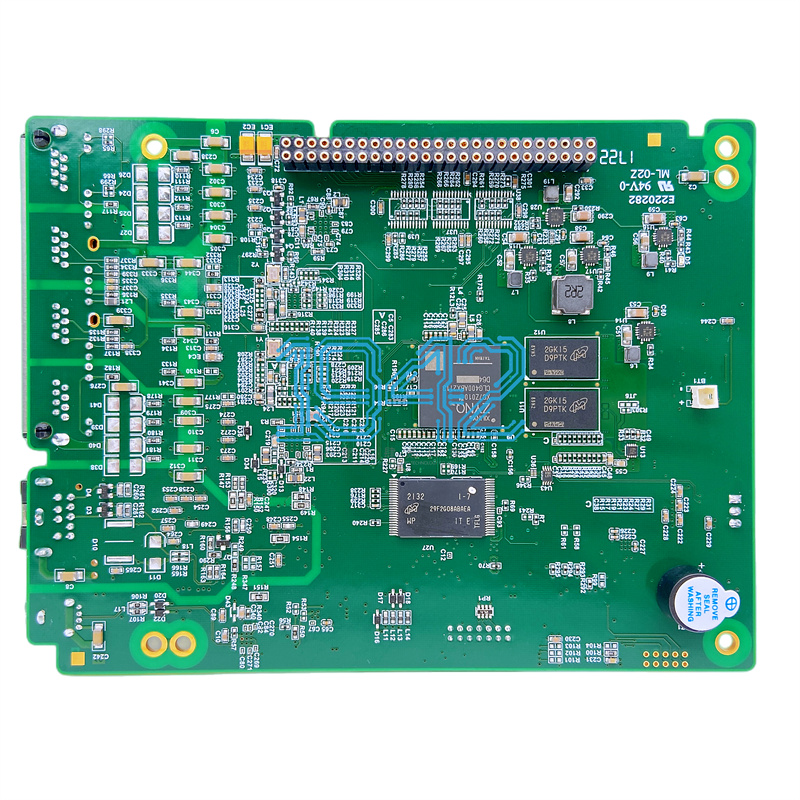

檢測工藝是質量的“把關人”。SPI(錫膏檢測)機會在印刷后掃描錫膏厚度,太厚太薄都得返工;AOI(自動光學檢測)則像火眼金睛,貼裝后能看出元件是否缺件、偏移,焊接后能識別焊點是否虛焊、橋連。遇到AOI識別不了的細微問題,還得靠師傅用放大鏡一點點查——比如0201元件的焊點是否有微小裂紋,這種小瑕疵要是漏過去,板子通電后很可能出故障。?

返修工藝算是“補救措施”。要是貼錯了芯片,就得用熱風槍對著焊點吹,等錫融化了用鑷子輕輕取下,再清理焊盤重新貼裝。拆BGA芯片時更講究,得用專用的返修臺,四個角的溫度要同步升高,不然容易把PCB板烤變形。有次碰到個焊盤掉了的情況,師傅用細銅絲把斷線接好,再涂上綠油固化,居然讓板子恢復了功能——這手藝可不是一天兩天練出來的。?

這些工藝合在一起,就像一場精密的“組裝游戲”:錫膏是粘合劑,貼片機是組裝手,焊接爐是固定器,檢測設備是質檢員,少了哪一環都出不了合格的板子。做這行的都知道,工藝細節里藏著真功夫,哪怕是錫膏印刷時多刮了一下,都可能影響最終的焊接質量。?

2024-04-26

2024-04-26