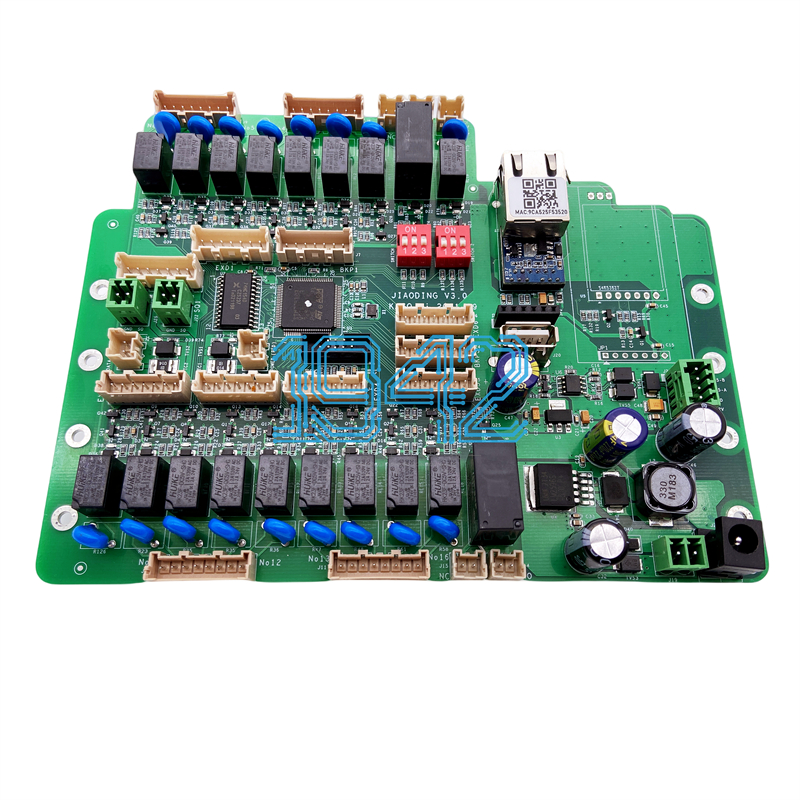

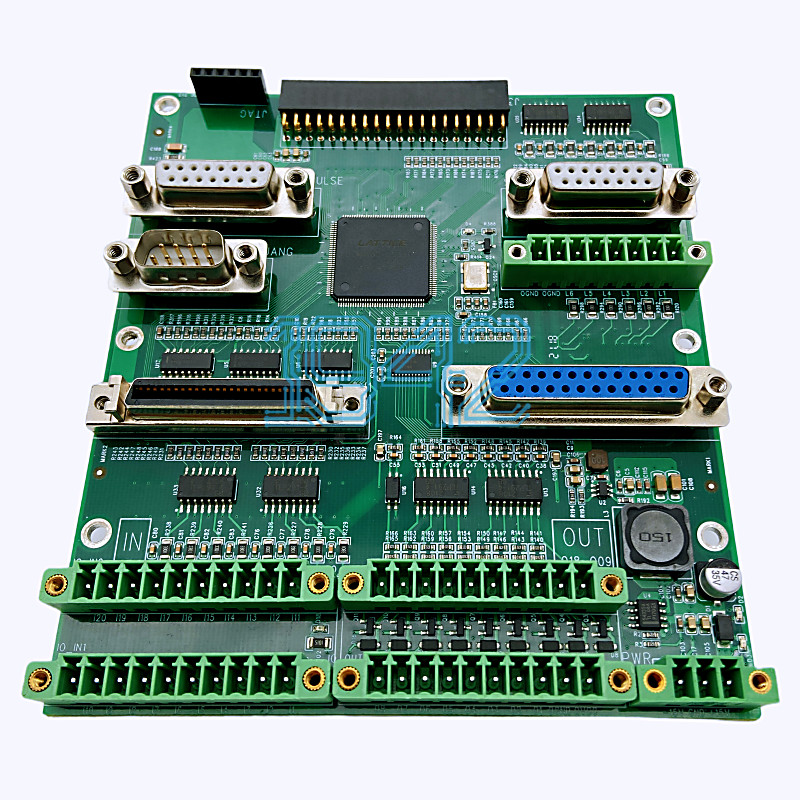

在機器人世界里,主控板PCBA就像人的大腦,指揮著機器人的一舉一動。要打造一個合格的機器人主控板PCBA,可不是件容易事兒,這里面的門道可多了。

先說說設計吧,這可是整個流程的“龍頭”。設計人員得先和客戶深度溝通,把客戶需求摸得一清二楚,比如機器人要干啥活、動作精度要多高、工作環境咋樣等等。心里有數后,才開始在電腦上用專業軟件畫線路板的圖紙。這圖紙可不能瞎畫,得考慮元器件的布局、線路的走向,還得給后續生產留出方便。要是設計不合理,那后面生產出來的PCBA可能就“歇菜”了,機器人也別想正常動彈。

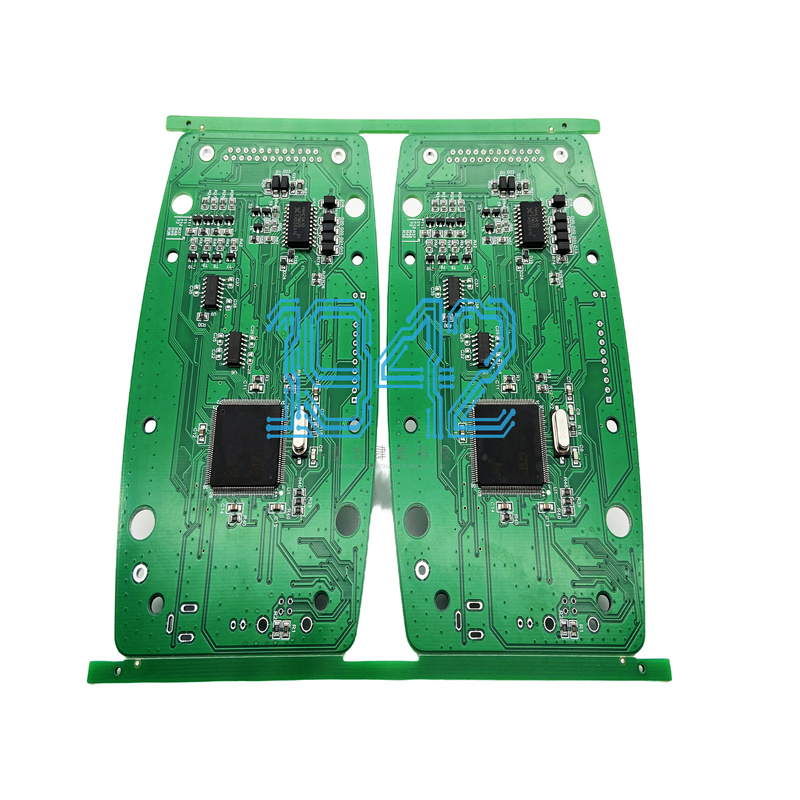

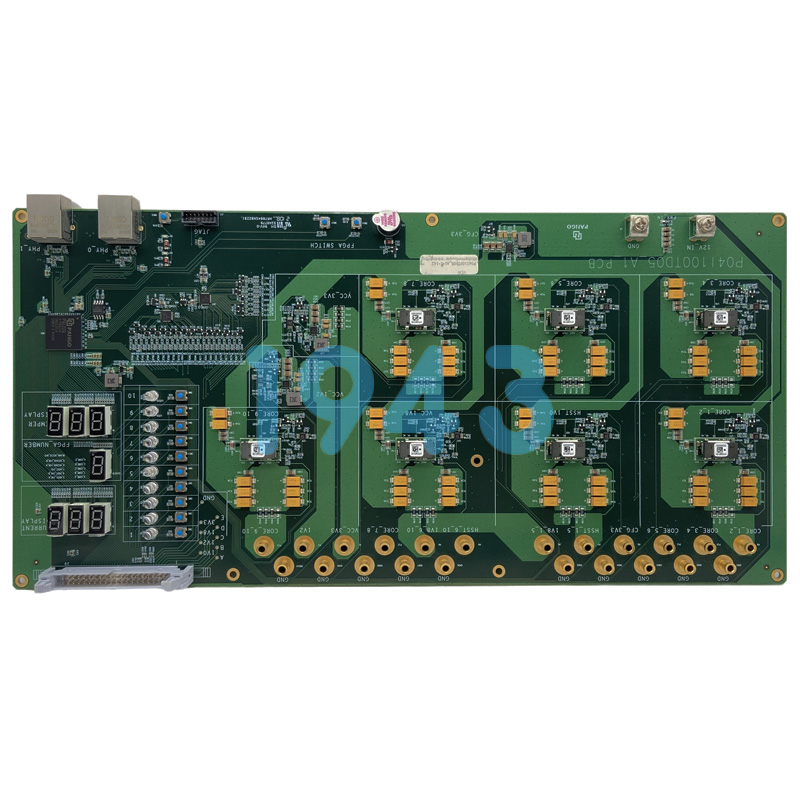

接著是制造線路板。先把絕緣的基材準備好,通常是環氧玻璃布板,也就是FR-4板材。然后在上面用化學方法鍍上一層薄薄的銅箔,這銅箔就是用來“畫”線路的“畫布”。接下來,用激光或者化學腐蝕的方式,把設計好的線路圖案“刻”在銅箔上,線路的粗細、間距都得精準控制,差一點都不行,要是線路連錯了或者斷了,那電流就沒法按正確路徑流動,機器人肯定“懵圈”。

元器件采購也馬虎不得。市場上元器件種類繁多、質量參差不齊。采購員得練就一雙“火眼金睛”,從眾多供應商里挑出靠譜的。買回來的元器件,還得嚴格檢驗,外觀不能有瑕疵,性能參數也得達標。就拿電阻來說,阻值偏差得在允許范圍內,電容的耐壓、容量也得符合要求,不然一旦焊到板上出問題,那可就“后悔莫及”了。

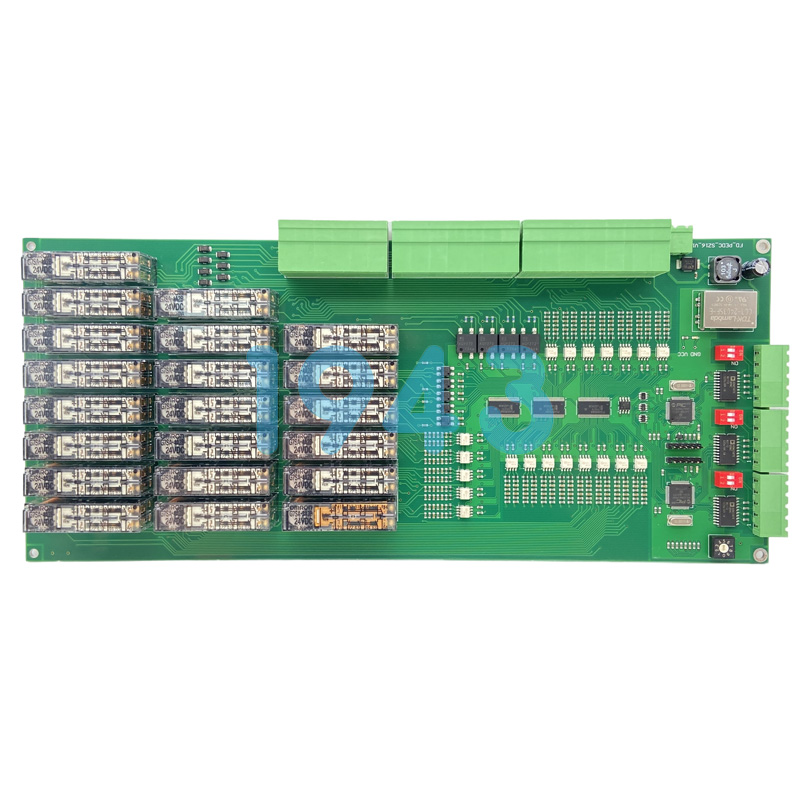

然后進入PCBA的核心加工環節。先說表面貼裝技術SMT貼片,得先把錫膏均勻地涂到線路板的焊盤上,這錫膏就像“膠水”,能把元器件粘到板上。涂錫膏得用鋼網,鋼網孔的大小和位置決定了錫膏的量和位置。涂完錫膏,就把表面貼裝元器件放到飛達上,貼片機頭就像一個個靈活的“手臂”,快速準確地把元器件抓起來,按預定位置貼到線路板上。這貼片精度可得高,要是貼偏了,焊接后就可能出現虛焊、短路等問題。貼好后,線路板得進回流焊爐“洗個熱水澡”,在高溫下錫膏熔化,把元器件和線路板緊緊“抱”在一起。

插裝元器件也不能忽視。像一些大的電解電容、晶體管啥的,得手工或者用插件機插到線路板上對應孔里,插的時候得注意方向和位置,不然焊接后就白忙活了。插好后,線路板進波峰焊機,底部的引腳在熔融焊料里“打個滾”,焊點就形成了。

生產出來的PCBA得好好清洗,把焊接時殘留的助焊劑、松香等臟東西洗掉,不然這些東西時間長了可能會腐蝕線路板,影響使用壽命。清洗一般用水清洗或者半水清洗工藝,洗完后線路板得烘干,確保干干凈凈、整整齊齊。

最后就是至關重要的測試環節了。先用在線測試(ICT)給PCBA“做個體檢”,檢查元器件焊接得牢不牢、線路通不通、參數漂不漂。再進行功能測試(FCT),給PCBA輸入各種信號,模擬機器人工作場景,看它能不能正確“回應”。比如給控制電機的PCBA發個指令,看電機轉速、方向對不對。要是測試不過關,那得趕緊找原因、修修補補,直到完全合格。

生產機器人主控板PCBA,每個環節都得嚴謹細致,一點都不能馬虎,這樣才能保證機器人“大腦”靈光,讓機器人在各個場景下都能穩定可靠地發揮功用。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多機器人PCBA加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26