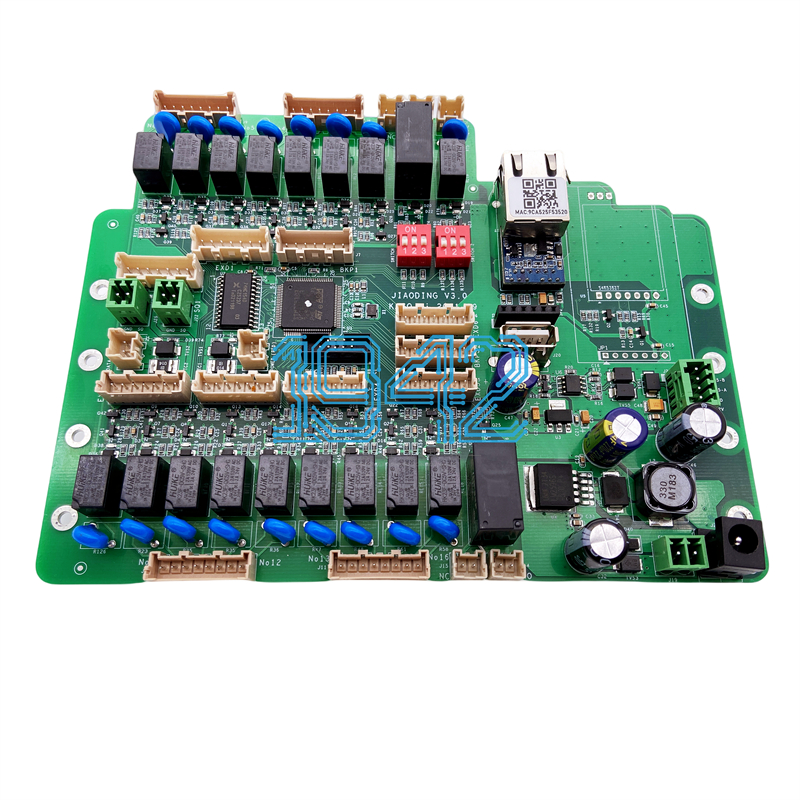

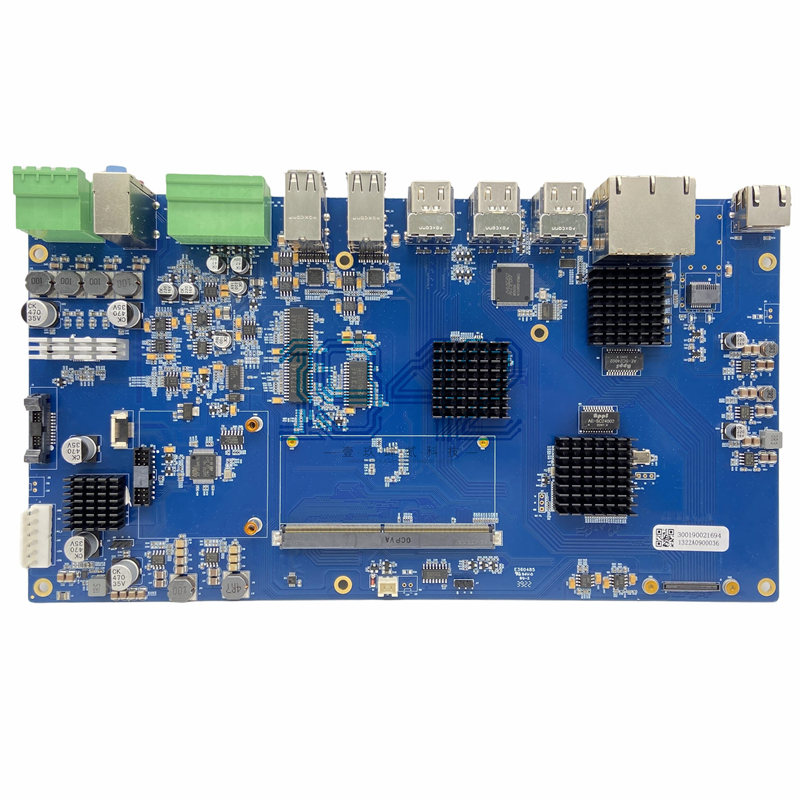

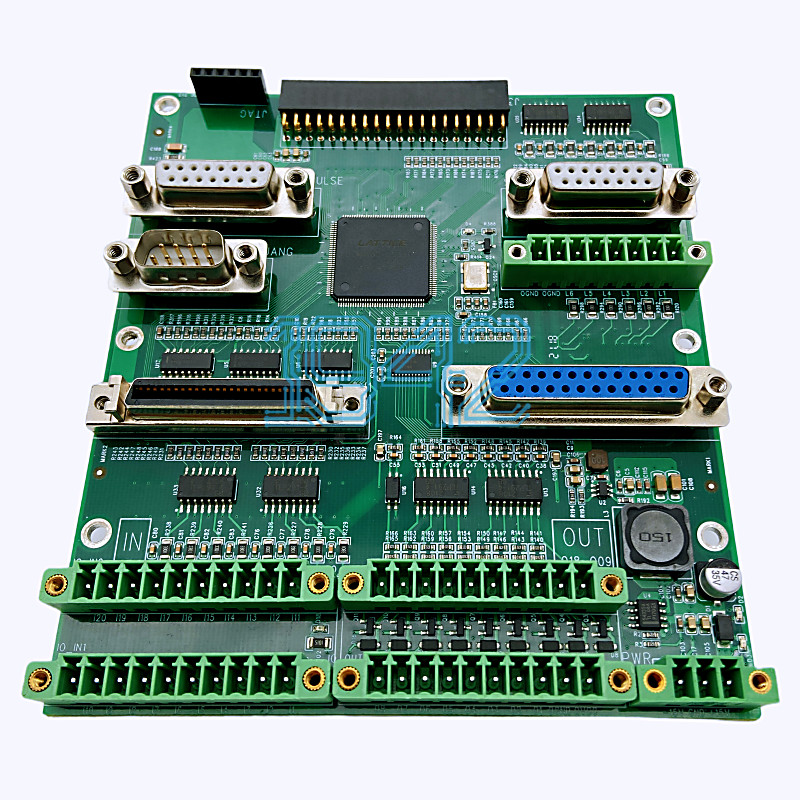

機器人已廣泛應用于各個領域,從工業生產的高效自動化作業到醫療領域的精準輔助手術,再到家庭生活中的智能服務。而機器人PCBA控制板作為其核心部件,猶如機器人的智慧中樞,其加工制造的質量與精度直接決定了機器人的性能表現、穩定性以及智能化水平。

一、項目評估與PCB板設計

機器人PCBA控制板生產流程的起始階段是對項目進行深入評估。這一階段,需要與客戶充分溝通,明確產品應具備的功能要求、需滿足的性能指標、預計的生產數量以及交付周期等關鍵信息。基于這些信息,專業的設計團隊將運用先進的設計軟件,開展電路布線、元器件布局及層次設計等一系列工作。設計完成后,還需進行仿真分析,以驗證設計的合理性和可靠性,確保PCB板能夠在實際應用中穩定運行,滿足機器人的復雜控制需求。

二、PCB板制造

-

開料:根據設計要求的尺寸,將采購回來的PCB板材進行切割,確保板材尺寸的精度,誤差需控制在極小范圍內,一般要求在±0.1mm以內,同時保證板材的平整度,防止因板材變形影響后續加工。

-

鉆孔:依據PCB Layout設計中的過孔位置,使用數控鉆孔機在PCB板上鉆出精確的孔洞。對于微小尺寸的過孔,如0.2mm以下的微孔,需要采用先進的激光鉆孔技術,以確保鉆孔的質量和精度。在鉆孔過程中,要嚴格控制鉆孔參數,如鉆孔速度、鉆頭轉速等,避免出現鉆偏、鉆壞等問題。

-

沉銅與電鍍:鉆孔后的PCB板孔壁需進行沉銅處理,使其具備導電性,從而實現不同層之間的電氣連接。通常采用化學鍍銅的方法,在孔壁表面沉積一層均勻的銅層,之后再進行電鍍加厚,進一步增加銅層的厚度,提高連接的可靠性。

-

線路制作:通過光化學蝕刻的方法,在PCB板表面制作出所需的線路圖案。首先在PCB板表面涂覆一層光刻膠,然后利用曝光機將設計好的線路圖案轉移到光刻膠上,經顯影、蝕刻等工序,去除不需要的銅層,留下精確的線路圖形。在此過程中,要保證線路的精度和完整性,線條寬度和間距的誤差需控制在極小范圍內,一般要求在±0.05mm以內。

-

阻焊與絲印:在PCB板表面制作一層阻焊層,防止在焊接過程中出現短路等問題,阻焊層通常采用綠色的阻焊油墨,通過絲網印刷的方式涂覆在PCB板上,經高溫固化形成堅硬的保護膜。同時,在PCB板上進行絲印,標注元器件的位號、極性等信息,以便于后續的SMT加工和維修,確保字符清晰、完整,不出現模糊、重影等現象。

三、元器件采購與檢驗

元器件的質量直接關系到機器人PCBA控制板的性能和可靠性。因此,在采購元器件時,需嚴格篩選供應商,確保所采購的元器件符合質量標準和性能要求。收到元器件后,要對其進行嚴格的檢驗和篩選,包括外觀檢查、電氣性能測試等,剔除不合格的元器件,防止有質量問題的元器件進入后續生產環節。

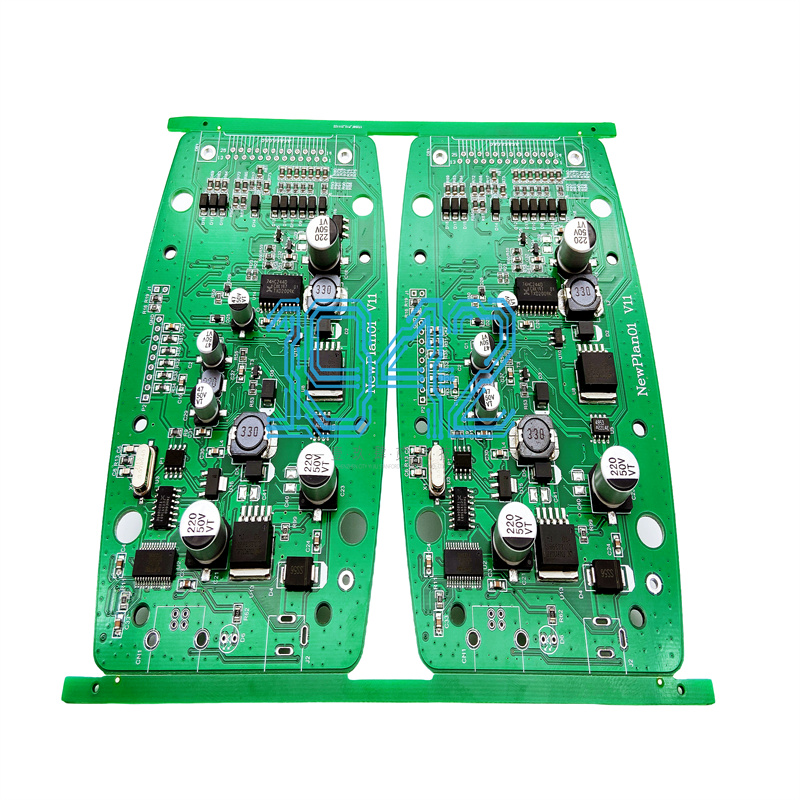

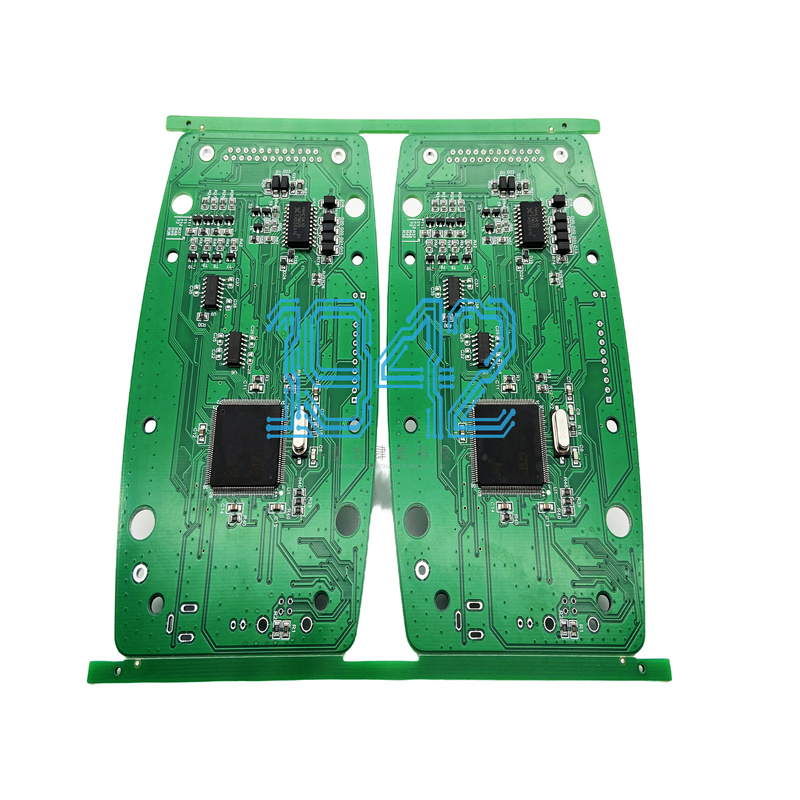

四、PCBA加工

SMT貼片加工:

-

錫膏印刷:將錫膏通過鋼網印刷到PCB板的焊盤上。鋼網的制作精度對錫膏印刷質量影響重大,其開口尺寸和形狀要與PCB板上的焊盤精確匹配。印刷時,要控制好印刷參數,如刮刀速度、壓力、錫膏厚度等,確保錫膏均勻地印刷在焊盤上,且錫膏量適中。

-

貼片:將表面貼裝元器件放置于飛達上,貼片機頭通過識別將飛達上的元器件準確地貼裝到PCB焊盤上。對于微小封裝的元器件,如0402、0201等,對貼片精度要求極高,誤差需控制在極小范圍內。

-

回流焊接:將貼裝好的PCB板送入回流焊爐,經過預熱、升溫、保溫、冷卻等階段,使焊膏在高溫下熔化,將元器件與PCB板緊密焊接在一起。在回流焊接過程中,需精確控制爐溫曲線,以確保焊接質量。

-

AOI檢測:采用自動光學檢測系統對焊接后的PCB板進行檢測,能夠快速、準確地識別出焊接缺陷,如焊點缺失、短路、橋連等,及時發現并糾正問題,提高產品質量。

DIP插件加工:

-

插件:將插裝元器件的引腳進行加工,然后將其準確地插裝在PCB板上相應的位置。對于一些較大、較重的元器件,需要使用專業的插件設備來保證插裝的精度和穩定性。

-

波峰焊接:將插裝好的PCB板通過波峰焊機的傳送帶送入熔融的焊料池中,使焊料潤濕PCB板底面露出的引腳,形成焊點并實現緊密互連。波峰焊接過程中,要控制好焊料的溫度、波峰高度等參數,以確保焊接質量。

-

手工焊接:對于一些特殊形狀或無法通過波峰焊接完成的元器件,需要進行手工焊接。手工焊接要求操作人員具備熟練的焊接技能,能夠準確地將元器件焊接到位,并保證焊點的質量。

五、清洗與組裝

在完成焊接后,需要對PCB板進行清洗,去除焊接過程中殘留的焊劑、助焊劑等污染物,這通常通過化學清洗或超聲波清洗來實現,以確保PCB表面潔凈,防止其腐蝕電路板或影響后續使用。清洗后的PCBA板將進行組裝,如安裝外殼、連接電源、固定到機器人主體等,使其成為一個完整的機器人控制系統。

六、測試與質量控制

測試是機器人PCBA控制板生產過程中的關鍵環節,通過多種測試手段確保其各項功能正常、性能穩定、電氣連接可靠。

-

ICT測試:即在線測試,主要對元器件的焊接情況、電路的通斷、電壓和電流數值及波動曲線、振幅、噪音等進行檢測,能夠快速定位并發現潛在的故障點。

-

FCT測試:即功能測試,通過對PCBA板施加各種輸入信號,模擬其在實際工作環境中的運行狀態,檢測其輸出響應是否符合設計要求,從而判斷板子的功能是否合格。

-

疲勞測試:對PCBA板進行反復的通斷電、加載卸載等操作,模擬其在長期使用過程中可能遇到的各種工況,以檢測其抗疲勞性能,確保在長時間運行后仍能保持穩定可靠。

-

模擬環境測試:將PCBA板置于不同的溫度、濕度、振動等模擬環境條件下進行測試,以評估其在惡劣環境下的適應性和可靠性,這對于在復雜環境中工作的機器人尤為重要。

-

老化測試:對PCBA板進行長時間的持續運行測試,以提前發現可能存在的潛在故障,確保其在交付使用后能夠穩定運行。

七、包裝與交付

經過嚴格的測試和質量控制后,合格的機器人PCBA控制板將進行最后的清潔、包裝。包裝過程中,需做好防靜電、防潮、防震等保護措施,以確保在運輸和存儲過程中不受損壞。隨后,這些PCBA控制板將被交付給客戶,用于機器人的組裝與應用,為其賦予智慧與動力,使其能夠精準、可靠地完成各種復雜任務。

機器人PCBA控制板的加工制造生產是一個復雜而精密的過程,涉及多個環節和眾多技術工藝。從項目的評估與設計,到PCB板的制造、元器件的采購與檢驗、PCBA的加工、清洗與組裝,再到最后的測試與質量控制,每一個環節都至關重要,需要嚴格把控質量與精度,以確保最終產品能夠滿足機器人的高性能要求,推動機器人產業的不斷向前發展。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26