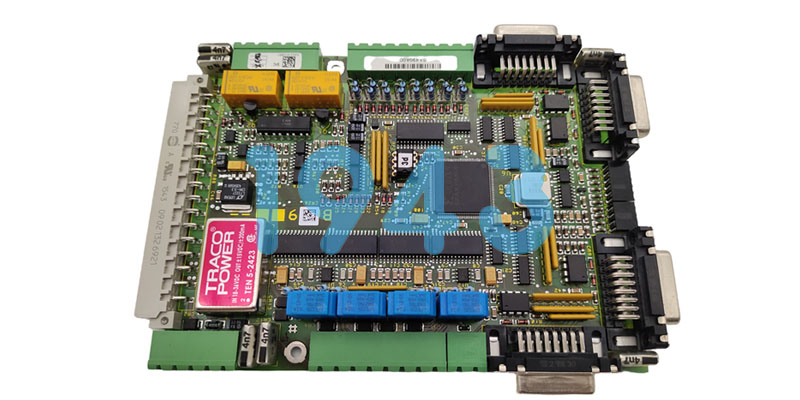

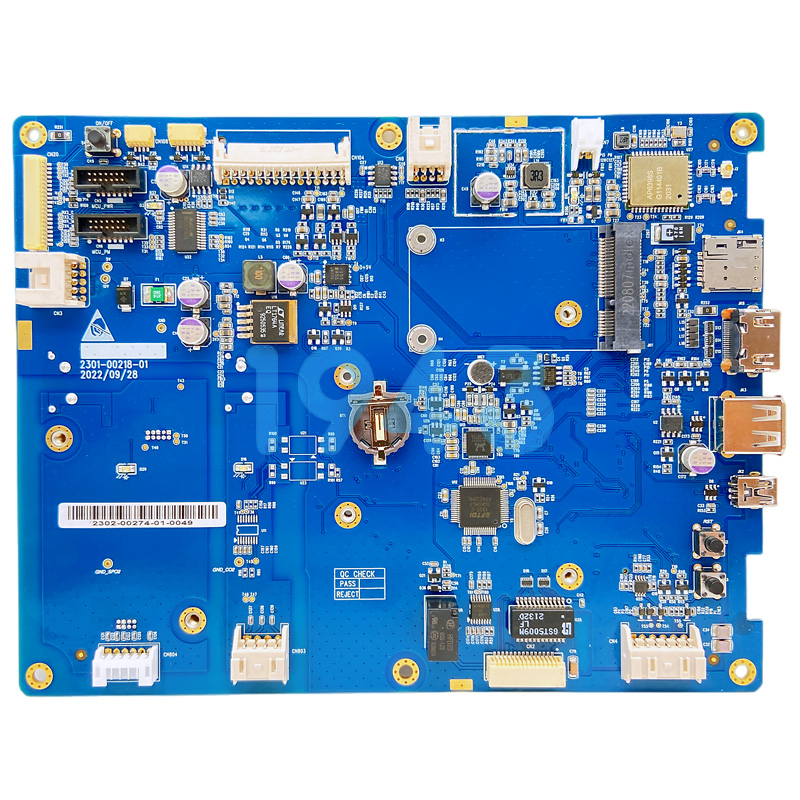

走進一家SMT貼片加工車間,沒有震耳欲聾的轟鳴,取而代之的是精密設備運轉時低沉的嗡鳴和輕微的氣動聲。空氣中隱約飄散著一股助焊劑加熱后的特殊氣味。這里的主角,是那些靜靜躺在載具上,即將被賦予生命的綠色電路板——PCB。而SMT貼片加工,就是在這方寸之間,上演一場微米級的精密舞蹈。

開演之前:臺上一分鐘,臺下十年功

好戲開鑼前,功夫都在幕后:

-

圖紙吃透: 加工不是照葫蘆畫瓢。經驗豐富的工程師得先“啃透”設計文件。元件封裝對不對得上?焊盤大小合不合適?元件挨得太近會不會“打架”?這些細節不摳清楚,后面就容易出岔子,比如焊不上、元件“歪脖子”或者焊接不均。

-

鋼網定制: 這就像印刷電路板的“漏字板”。多厚的不銹鋼板?上面的孔洞開多大、什么形狀?都得根據板子和元件來。尤其是那些引腳密密麻麻、間距小得像頭發絲的芯片,鋼網更得做得精細,有時還得用上特殊工藝,確保錫膏能順順當當地漏下去,不粘連。

-

物料看管: 元器件可嬌貴了。有些芯片怕潮,得像保存名貴茶葉一樣放在防潮柜里,取用時間和條件都有嚴格講究。錫膏也“怕熱”,得待在冰箱里,用之前得提前拿出來“暖暖身”,還得攪拌均勻,保持好“狀態”。

車間里的核心四步:穩、準、快

-

刷錫膏: 這是第一道關鍵工序。把鋼網嚴絲合縫地蓋在板子上,像刮膩子一樣,把錫膏精準地刷到該焊接的位置。薄了焊不牢,厚了容易短路。現在都用上帶“眼睛”(SPI錫膏檢測儀)的設備了,實時盯著刷出來的錫膏厚度、形狀和位置對不對,稍有偏差就能發現。

-

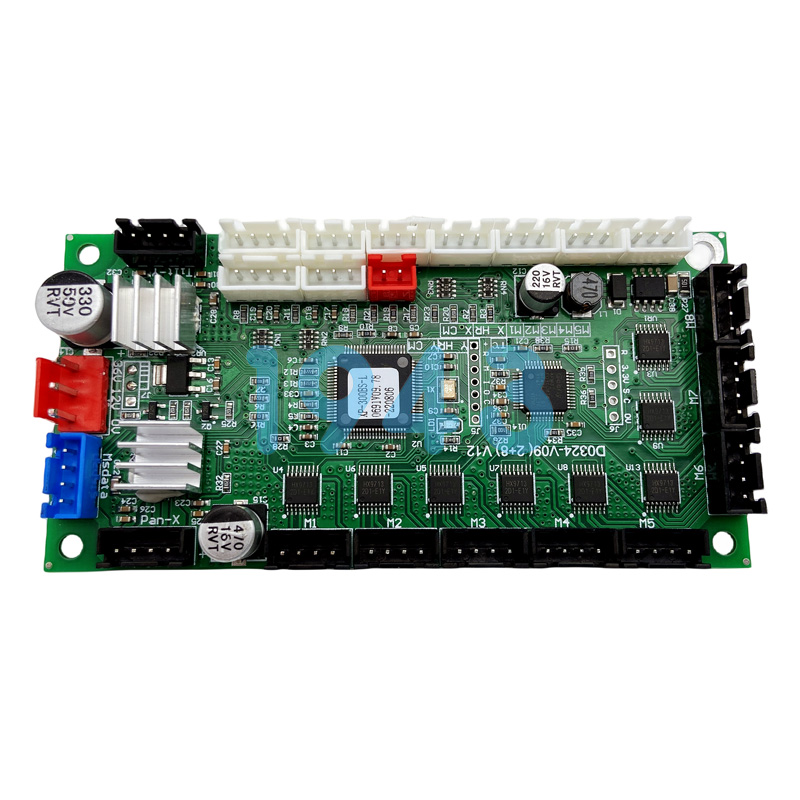

貼元件: 這才是真正考驗“快準穩”的時刻。高速貼片機的吸嘴,像靈巧的手指,飛速地從料帶上吸取芝麻粒甚至更小的電阻電容,或者指甲蓋大小的芯片,精準地放到刷好錫膏的焊盤上。全靠高精度的視覺系統“盯著”定位標記,誤差控制在微米級別。碰到奇形怪狀的元件,還得換上特制的“手指”(吸嘴)和特供的“食盒”(供料器)。

-

過爐子(回流焊): 刷好錫膏、貼好元件的板子,要進一趟“桑拿房”——回流焊爐。爐子里有好幾個溫區,溫度曲線得像爬坡又下山,嚴格照著錫膏的“配方”來加熱冷卻。目的就是把錫膏融化,在元件引腳和焊盤之間形成可靠的連接。難點在于,板子上大大小小的元件,有的吸熱多,有的吸熱少,得想辦法讓大家都“烤”得恰到好處,不能有的糊了,有的還沒熟。進爐前往往要實際測測溫度,心里才有底。

-

找毛病(檢測): 出爐了,活兒還沒完。得用“火眼金睛”檢查有沒有“次品”。AOI光學檢測儀從不同角度打光拍照,看看元件有沒有放歪、焊錫有沒有少、有沒有不該連的地方連上了(橋連)。對于芯片肚子底下看不見的焊點(像BGA這種),就得請出“透視眼”X光機,看看里面的焊錫球是不是都圓潤飽滿,有沒有空洞。復雜點的板子,可能還得上電測一測,通不通。

質量是命根子:一絲不茍的環境

-

防靜電: 車間里的人,都穿著特制的防靜電衣服鞋子,手腕上戴著接地腕帶。設備也都接了地。為啥?因為人體和設備帶的靜電,哪怕一點點,都可能把嬌貴的芯片“打死”。這里要求靜電電壓得壓得非常低。

-

環境講究: 車間里溫度和濕度都得控制好。太干容易起靜電,太濕錫膏狀態不好。空氣也得干凈,灰塵落到板子上,焊接就容易出問題。

-

有跡可循: 每一塊板子經過哪臺設備、用了哪批料、當時的工藝參數是啥、檢測結果如何……都得記清楚。萬一將來哪塊板子出了問題,能順藤摸瓜找到根兒在哪。

技術總在往前拱

板子越做越小,元件越貼越密,技術也得跟著變。更精細的電路需要更精密的加工設備;板子層數多了,孔又小又深,怎么保證孔壁鍍銅均勻也是個挑戰;有些板子上同時有貼片元件和需要插件的“老家伙”,得用選擇性焊接來對付;整個生產線也越來越“聰明”,數據化管理讓效率和質量更可控。

結語:

一塊合格的貼片組裝電路板,拿在手里或許輕飄飄,但它的誕生,是無數個細節的嚴謹把控。從工程師對著圖紙的反復推敲,到車間里設備精密的協同運作,再到一絲不茍的環境控制和層層把關的檢測。這不僅僅是機器的自動化,更是凝聚了工藝理解、經驗積累和嚴謹態度的制造結晶。當指尖大小的區域承載起復雜的功能,這背后的精密與可靠,便是現代電子制造無聲的基石。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26