SMT貼片與DIP插件作為兩大核心工藝,始終扮演著技術演進與產業升級的雙重角色。前者以精密化、集成化見長,后者則憑借可靠性、維修性占據特定場景。兩者的發展軌跡既呈現技術替代的競爭關系,又逐步形成互補共生的產業格局。深圳SMT貼片加工廠-1943科技帶你了解SMT貼片與DIP插件工藝的發展脈絡。

一、SMT工藝:從精密化到智能化的躍遷

-

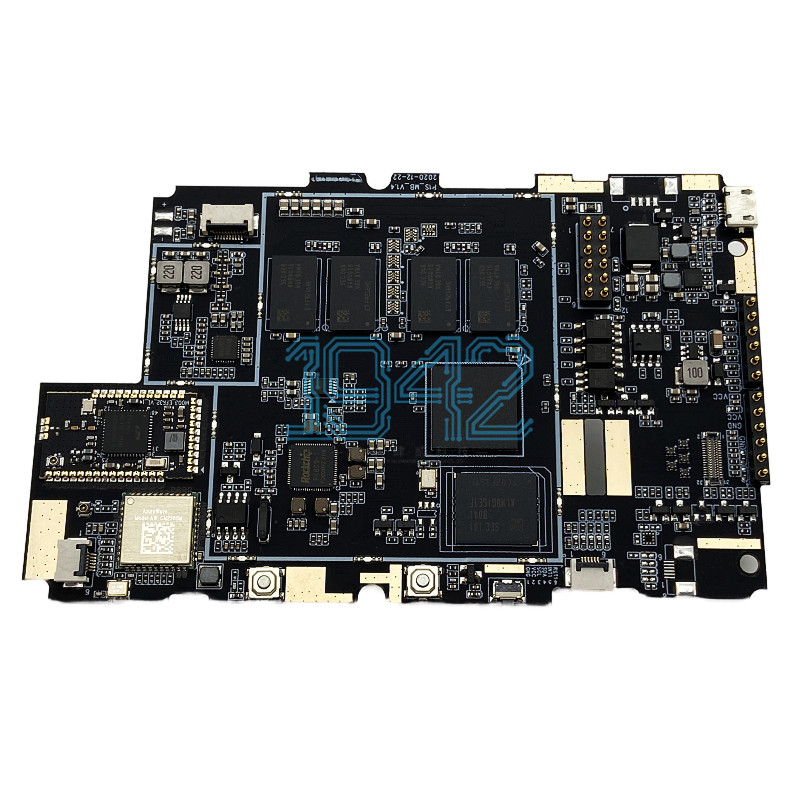

微型化技術的突破

隨著終端產品對輕薄短小的極致追求,SMT工藝正突破物理極限。01005規格元件(0.4mm×0.2mm)的規模化應用,使單位面積有源元件數量提升3倍以上。FlipChip(倒裝芯片)技術的普及,通過底部填充材料解決微型焊點應力集中問題,焊點抗沖擊能力提升40%,為高密度封裝開辟新路徑。 -

立體化集成的深化

2.5D/3D封裝技術從實驗室走向量產,硅通孔(TSV)技術實現芯片垂直互連,HBM(高帶寬內存)堆疊技術使數據傳輸速率突破100GB/s。雙面貼裝工藝在超薄PCB(厚度0.2mm)上的成熟應用,通過正反面元件對稱布局,將集成密度提升至傳統工藝的2.5倍。 -

智能化制造的滲透

AI視覺系統在SMT產線中的角色從輔助檢測升級為主動控制。通過深度學習算法,設備可實時分析錫膏印刷形態、元件貼裝偏移量,動態調整工藝參數,缺陷分類準確率達99.5%。MES(制造執行系統)與IoT技術的融合,構建起從物料投放到成品測試的全流程追溯體系。 -

綠色化工藝的普及

無鉛錫膏(SAC305合金)成為主流,配合水基清洗劑替代傳統VOCs溶劑,使單位產能碳排放降低35%。氮氣保護回流焊技術通過氧濃度精準控制(<100ppm),在保證焊接質量的同時減少助焊劑用量。

二、DIP工藝:在傳統中孕育新生

-

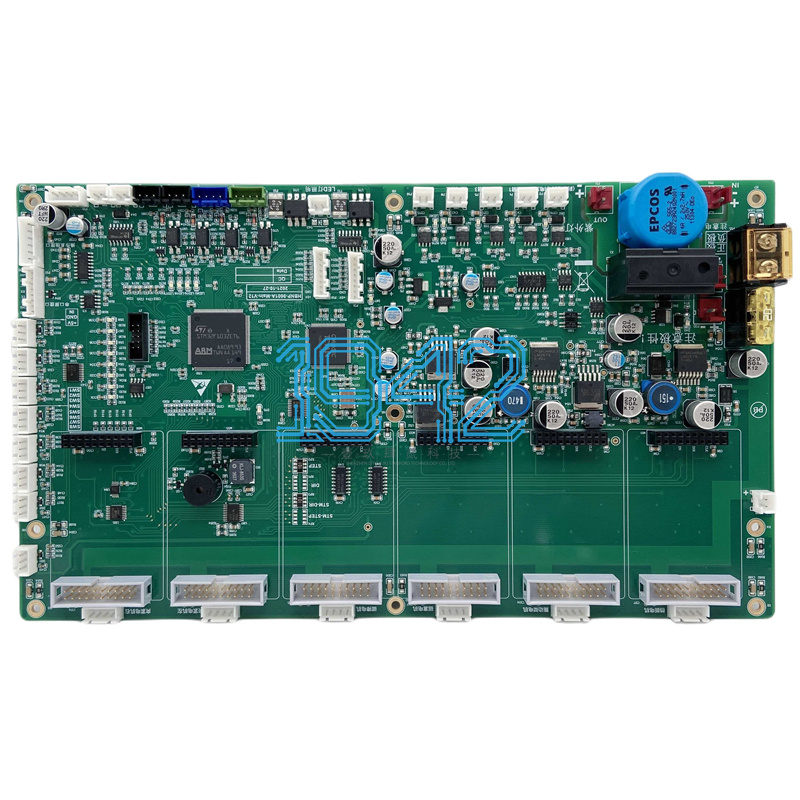

高密度插件的進化

壓接式連接器(Press-fit)技術突破傳統插裝局限,通過彈性觸點設計實現無焊連接,插拔壽命提升至5000次以上。選擇性波峰焊工藝通過局部噴涂助焊劑,解決高密度通孔元件焊接橋連問題,焊點缺陷率控制在0.02%以內。 -

自動化水平的提升

異形元件插裝機器人采用三維視覺定位與柔性夾爪技術,可處理軸向元件、散熱器等復雜形態,插裝精度達±0.1mm。配合AGV物流系統,DIP線體人均產能提升4倍,換線時間縮短至15分鐘。 -

特殊場景的不可替代性

在功率模塊、軍工設備等領域,DIP工藝憑借大電流承載能力(>100A)、高機械強度優勢,仍占據主導地位。壓接式IGBT模塊通過金屬化陶瓷基板設計,熱阻低至0.1℃/W,滿足新能源汽車主驅電機控制需求。

三、工藝融合:從競爭到共生的產業邏輯

-

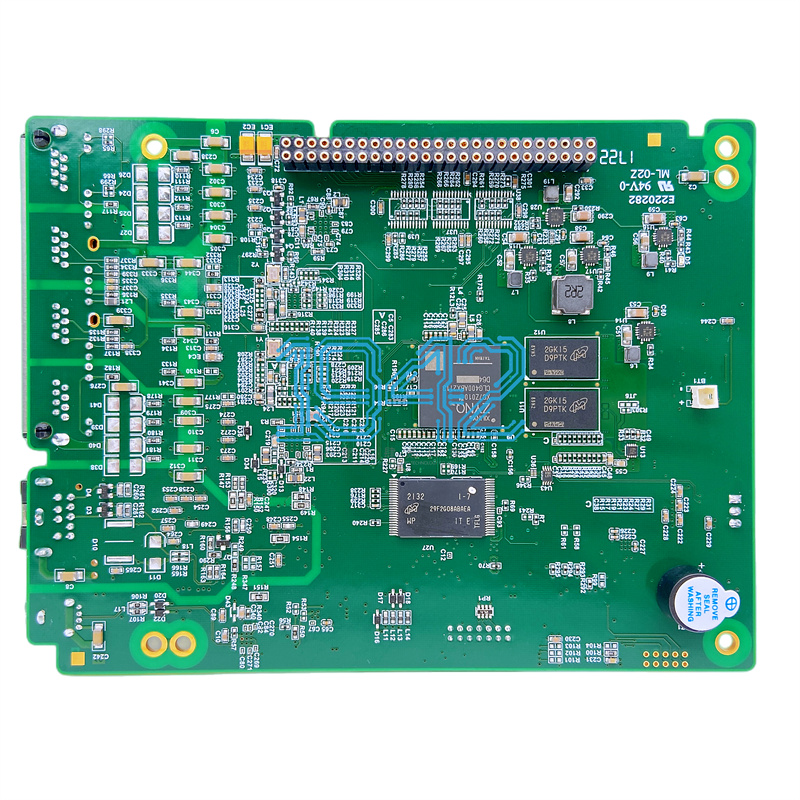

混合裝配技術的興起

SMT與DIP在同一塊PCB上的協同應用成為常態。通過預貼裝SMT元件、后插裝DIP元件的流程設計,兼顧高密度集成與維修便利性。選擇性貼裝技術(如點膠固定+波峰焊)有效解決異形元件兼容問題。 -

設計理念的協同創新

模塊化設計理念推動工藝邊界模糊化。例如,將功率器件、連接器等DIP元件集成于獨立子板,通過SMT工藝與主板連接,既保證可靠性又提升組裝效率。DFM(面向制造的設計)工具可自動優化元件布局,平衡兩種工藝的成本與性能。

四、未來挑戰與技術前瞻

-

材料科學的突破需求

低溫焊接材料(<180℃)的研發,將緩解微型焊點熱應力問題;柔性基板材料(聚酰亞胺)的普及,為可穿戴設備SMT工藝提供支撐。 -

檢測技術的迭代升級

太赫茲波成像技術有望替代傳統X-ray檢測,實現亞微米級缺陷識別;量子傳感器在溫度場監控中的應用,將使回流焊工藝控制精度提升至±0.5℃。 -

產業標準的同步演進

IPC-A-610標準持續細化,新增對01005元件、3D封裝等工藝的驗收準則;RoHS 3.0法規擴展受限物質清單,推動環保材料在DIP工藝中的滲透。

SMT與DIP工藝的發展歷程,本質上是電子制造對"效率-可靠-環保"三角關系的持續平衡。當SMT在微型化賽道上不斷突破物理極限時,DIP工藝正通過技術創新鞏固其在特殊場景的不可替代性。兩者的協同進化,不僅推動著電子產品的形態革新,更深刻影響著整個制造業的價值鏈重構。未來,隨著材料科學、人工智能等技術的深度融合,電子制造工藝或將迎來從"工藝驅動"到"需求驅動"的范式轉變。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26