新產品導入NPI驗證作為連接研發與量產的橋梁,正成為企業縮短開發周期、降低風險的核心環節。隨著技術更新和市場需求多樣化,傳統分散式協作模式已難以滿足高效、低成本的生產需求。而以PCBA為核心的一站式服務模式,通過整合設計、采購、生產、測試等環節,為研發中試階段提供了系統性解決方案,正在重塑電子制造行業的價值鏈條。

NPI驗證的核心作用:打通研發與量產的瓶頸

研發中試階段是產品從概念走向實際應用的關鍵窗口。這一階段的核心目標在于通過系統性測試,提前暴露設計缺陷、優化工藝參數,并驗證產品在真實場景中的穩定性與兼容性。NPI驗證服務的介入,能夠顯著提升研發效率:

- 功能與性能測試:通過模擬極端環境(如高低溫、振動、電磁干擾等),驗證產品在復雜工況下的可靠性。

- 可制造性優化:結合生產工藝要求,對設計圖紙進行DFM(可制造性設計)和DFT(可測試性設計)優化,減少因設計不合理導致的返工。

- 快速迭代能力:基于柔性產線和標準化流程,實現小批量試產與樣機驗證的無縫銜接,縮短中試周期30%以上。

通過NPI驗證,企業不僅能降低量產失敗風險,還能為后續規模化生產奠定堅實基礎。

一站式服務的整合優勢:全流程降本增效

傳統電子制造模式中,研發團隊需分別對接設計公司、PCB廠、SMT加工廠、測試機構等多方資源,溝通成本高且協調難度大。而一站式服務商通過垂直整合業務模塊,實現了從設計到交付的端到端閉環管理:

- 設計與制造協同:工程師團隊深度參與研發早期,提供電路設計、Layout優化建議,確保設計方案兼顧性能與可量產性。

- 供應鏈集中管控:依托長期合作的元器件供應商網絡,實現物料全球采購、庫存動態管理,降低客戶采購成本和供應鏈風險。

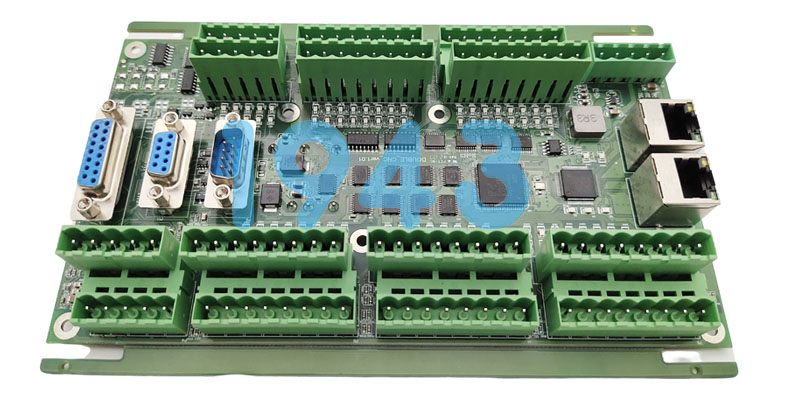

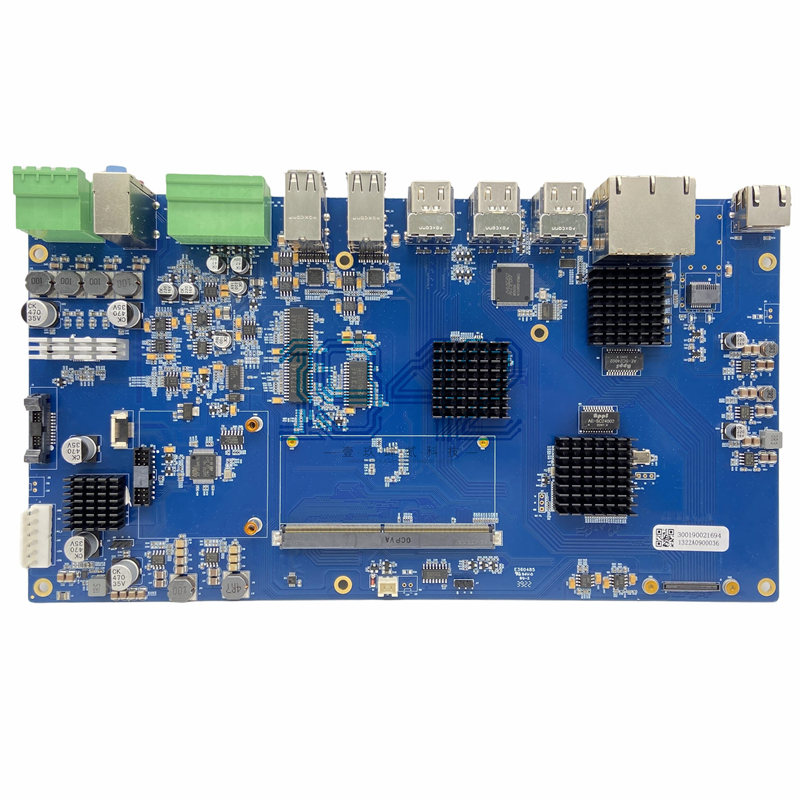

- 生產與測試一體化:采用智能化生產線與自動化檢測設備(如AOI、X-RAY、ICT等),確保焊接質量、功能測試和可靠性驗證同步完成,避免工序脫節。

- 透明化交付管理:通過信息化系統實時共享項目進度,減少跨部門溝通成本,幫助客戶聚焦核心業務。

這種模式不僅縮短了研發到量產的周期,還通過統一的質量標準和數據反饋機制,顯著提升了產品的一次通過率和市場競爭力。

技術實現的關鍵要素:精度與效率的平衡

在NPI驗證與PCBA制造過程中,技術能力的深度決定了服務的可靠性:

- 高精度貼裝與焊接:采用視覺對位系統(精度±25μm)的高速貼片機,配合氮氣保護回流焊工藝,確保微小元件(如0201、QFN)的焊接質量。

- 數據驅動的工藝優化:通過SPC(統計過程控制)實時監控貼裝偏差、錫膏厚度等關鍵參數,結合CPK分析持續改進良率。

- 可靠性驗證體系:引入加速壽命試驗(ALT)、失效模式分析(FMEA)等方法,預測產品長期使用的潛在故障點,為設計優化提供數據支持。

此外,針對醫療電子、汽車電子等高可靠性領域,服務商還需具備潔凈車間、無鉛工藝、三防涂覆等專項能力,以滿足嚴苛的行業標準。

未來趨勢:智能化與綠色制造的融合

隨著工業4.0和ESG理念的深化,PCBA一站式服務商正向更高維度演進:

- 智能制造升級:通過MES系統實現生產全程可追溯,并利用AI視覺檢測技術提升缺陷識別率,推動產線自動化率突破90%。

- 綠色工藝普及:無鉛焊接、無鹵素材料、低碳包裝等環保工藝成為標配,助力客戶降低碳足跡并符合RoHS等法規要求。

- 柔性化服務響應:針對小批量、多品種需求,服務商通過模塊化產線和快速換型能力,實現“個性化定制”與“規模化生產”的動態平衡。

結語

研發中試NPI驗證與PCBA一站式服務的價值已超越單純的加工制造,而是成為企業縮短研發周期、降低市場風險的核心競爭力。通過整合設計、生產、測試與供應鏈資源,這類服務商不僅為客戶提供了高效、低成本的解決方案,更推動了電子制造行業向智能化、綠色化方向邁進。對于追求技術突破與市場響應速度的企業而言,選擇具備全鏈條服務能力的合作伙伴,無疑是搶占先機的關鍵一步。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA一站式服務商-1943科技。

2024-04-26

2024-04-26