一、簡介

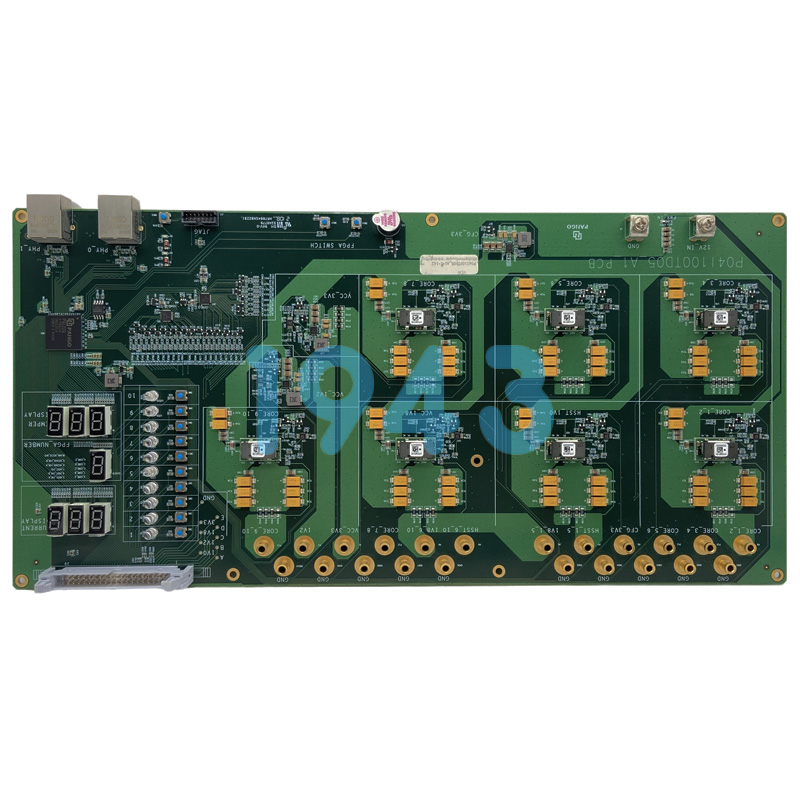

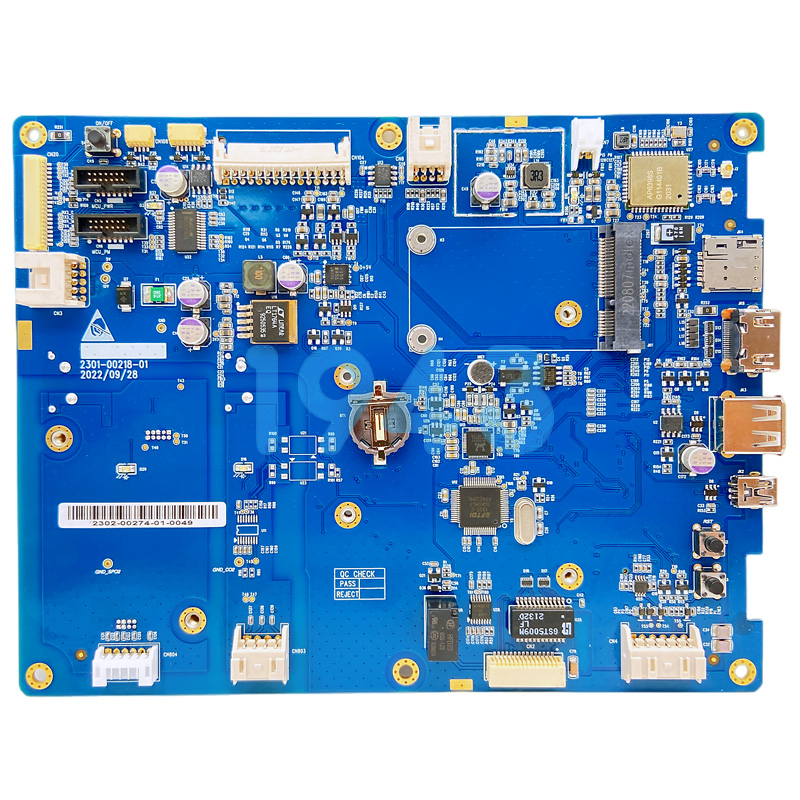

SMT貼片加工是現代電子制造領域中不可或缺的關鍵環節,它將各類電子元件精準地貼裝在印制電路板(PCB)上,為電子產品的功能實現奠定基礎。本文將深入剖析SMT貼片加工的整個流程,助力讀者全面了解這一精細化工藝。

二、PCB設計與準備

-

設計階段

-

在進行SMT貼片加工前,首先要進行PCB的設計。設計人員需根據產品的功能需求、電氣性能以及尺寸限制等因素,運用專業的電子設計自動化(EDA)軟件,如AltiumDesigner、Cadence等,繪制出PCB的原理圖與布局圖。原理圖明確了各電子元件之間的電氣連接關系,而布局圖則確定了元件在PCB上的相對位置與排列方式,為后續的貼片工序提供精準的藍圖。

-

設計過程中,還需充分考慮元件的封裝形式、布線規則、信號完整性以及散熱需求等諸多因素,以確保PCB在實際應用中的穩定性和可靠性。例如,對于高頻信號線路,要遵循特定的布線間距和阻抗匹配要求,避免信號干擾和反射現象的發生。

-

-

PCB制造

-

憑借成熟的設計圖紙,將設計數據轉換為PCB制造所需的生產文件,如Gerber文件(用于指導線路圖形的制作)、鉆孔文件(確定PCB上的鉆孔位置與尺寸)等。然后,將這些生產文件發送至專業的PCB制造廠商進行加工制造。

-

PCB制造工藝復雜多樣,包括但不限于線路的蝕刻、孔金屬化、多層板的層壓、表面處理(如浸金、噴錫等)等環節。最終制造完成的PCB經過嚴格的質量檢測,確保其線路連通性、尺寸精度、平整度等指標滿足要求后,才能用于SMT貼片加工。

-

三、錫膏印刷

-

錫膏介紹

-

錫膏是一種特殊的焊料膏體,由焊錫粉、助焊劑以及一些添加劑混合而成。焊錫粉的顆粒大小、形狀以及成分對錫膏的性能有著重要影響,不同尺寸和類型的元件往往需要匹配相應特性的錫膏。助焊劑則起到去除元件引腳和PCB焊盤表面氧化物、降低焊錫表面張力、促進焊錫潤濕的作用,確保焊接的可靠性和質量。

-

-

印刷工藝

-

錫膏印刷是SMT貼片加工的關鍵工序之一,其質量直接關系到后續元件焊接的效果。印刷過程通常采用絲網印刷的方式,首先將PCB安裝在專用的印刷工作臺上,并通過定位Pin與絲網模板進行精準對位。絲網模板上預先開設有與PCB焊盤相對應的開口,開口尺寸和形狀與焊盤高度匹配。

-

在印刷過程中,操作人員將適量的錫膏倒在絲網模板的一端,然后利用刮刀以一定的角度(一般為45°-60°)和壓力,沿著模板從一端刮向另一端,使錫膏通過模板的開口均勻地印刷到PCB的焊盤上。印刷過程中,需嚴格控制印刷參數,如刮刀速度、壓力、錫膏量等,以保證錫膏的印刷厚度均勻、一致,且無漏印、連錫等缺陷。

-

印刷完成后,PCB需要經過一個短暫的晾干過程,使錫膏中的助焊劑成分能夠充分揮發,同時讓錫膏在焊盤上形成穩定的粘附狀態,為后續的貼片工序做好準備。

-

四、貼片

-

貼片設備

-

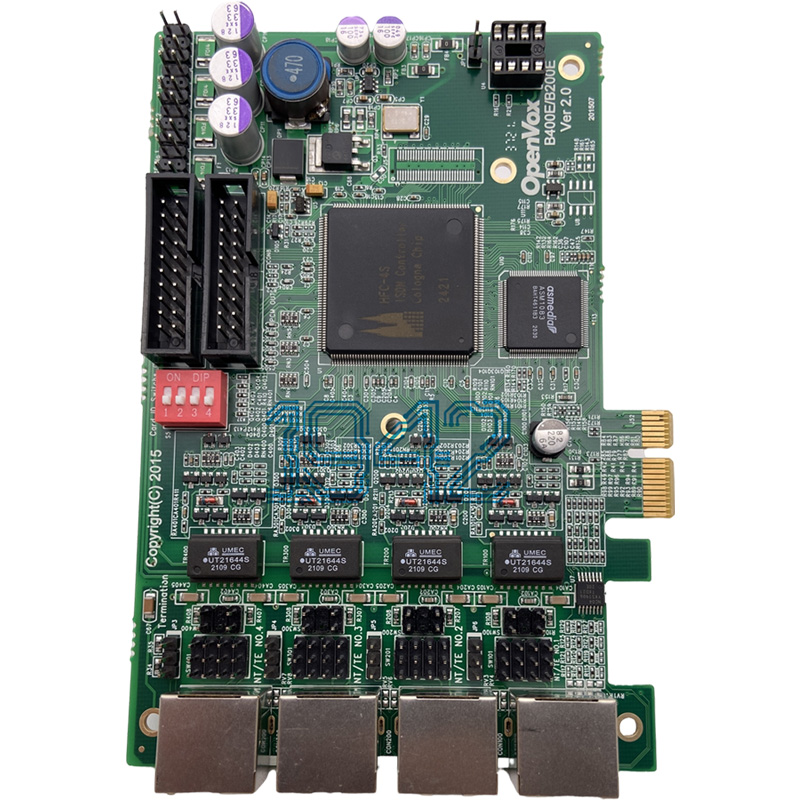

貼片工序主要依靠高速自動化的貼片機來完成。貼片機按照其工作原理可分為吸嘴式貼片機、夾持式貼片機等多種類型。其中,吸嘴式貼片機應用最為廣泛,它通過吸嘴吸取元件,并利用高精度的機械傳動系統和視覺對位系統,將元件精準地貼裝到PCB上的指定位置。

-

貼片機的核心部件包括貼裝頭、吸嘴、供料器、傳送帶以及視覺對位系統等。貼裝頭可同時安裝多個吸嘴,吸嘴的種類繁多,可適配不同尺寸和形狀的元件。供料器負責將各類電子元件(如芯片、電阻、電容、電感等)以有序的方式排列并供給貼片機吸取,常見的供料器類型有卷帶式供料器、托盤式供料器、管式供料器等。視覺對位系統則通過攝像頭對PCB上的標記點和元件進行拍照識別,計算出元件與PCB之間的位置偏差,并實時調整貼片機的動作參數,確保元件能夠高精度地貼裝在預定位置上。

-

-

貼片過程

-

在貼片開始前,需將裝有元件的供料器正確安裝到貼片機的指定位置,并根據PCB的設計信息(如元件位置、類型、方向等)編制相應的貼片程序。貼片機運行時,首先通過傳送帶將已完成錫膏印刷的PCB輸送到貼片位置,然后貼片機的視覺對位系統對PCB上的標記點進行識別和對位,確定PCB的實際位置與方向。

-

接著,貼裝頭上的吸嘴按照預設的貼片程序,依次從供料器中吸取相應的元件,并在吸取元件后再次利用視覺對位系統對元件進行精確識別與定位,確保元件的方向和位置與PCB上的設計要求完全一致。隨后,貼裝頭將元件快速、準確地貼裝到PCB上的錫膏印刷區域。在整個貼片過程中,貼片機以極高的速度和精度運行,通常每秒可貼裝多個元件,從而實現高效的生產制造。

-

五、回流焊接

-

回流焊接原理

-

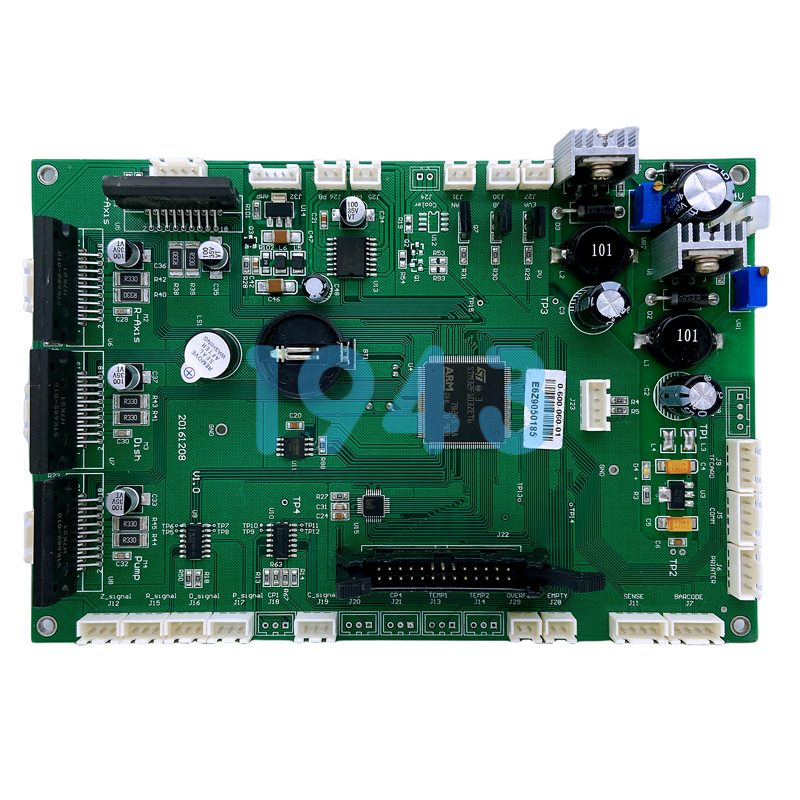

回流焊接是SMT貼片加工中實現元件與PCB電氣連接的關鍵工藝。其基本原理是利用熱風循環或紅外線輻射等方式對貼片后的PCB進行加熱,使PCB上的錫膏在升溫過程中經歷預熱、升溫、回流、冷卻等不同的溫度階段,焊錫膏中的焊錫粉熔化形成液態焊錫,進而潤濕元件引腳和PCB焊盤,在冷卻凝固后形成牢固的焊接點,完成元件的電氣連接和機械固定。

-

-

回流焊爐設置與工藝參數控制

-

回流焊爐通常由多個加熱區組成,每個加熱區可獨立控制溫度和時間,以形成特定的溫度曲線,滿足不同元件和PCB材料的焊接要求。在進行回流焊接前,需要根據PCB的尺寸、元件類型、焊盤面積以及錫膏特性等因素,對回流焊爐的溫度曲線進行精心設置和優化。

-

一般來說,回流焊接工藝參數主要包括預熱溫度、升溫速率、回流峰值溫度、回流時間以及冷卻速率等。預熱階段的溫度通常設置在100℃-150℃,主要目的是使錫膏中的助焊劑成分充分揮發,同時對PCB和元件進行初步加熱,減少后續升溫過程中的熱沖擊。升溫速率應控制在適當范圍內,避免過快升溫導致元件受損或PCB變形。回流峰值溫度一般在217℃-250℃之間,具體取決于焊錫膏的成分和熔點,回流時間則通常在30-120秒之間,確保焊錫能夠充分熔化并潤濕焊盤和引腳。冷卻速率也不宜過快,以防止焊接點產生內部應力和缺陷。

-

-

焊接質量檢測

-

經過回流焊接后的PCB需要進行嚴格的焊接質量檢測。常用的檢測方法包括目視檢查、自動光學檢測(AOI)、X射線檢測等。目視檢查主要由人工通過放大鏡或顯微鏡對焊接點的外觀進行觀察,檢查是否存在焊錫缺失、短路、虛焊、元件偏移等明顯缺陷。AOI則利用光學原理和圖像處理技術,對PCB進行快速自動掃描,能夠檢測出焊錫量、焊接位置、元件極性等方面的異常,并且具有高精度、高效率的特點,可有效提高焊接質量檢測的可靠性。對于一些隱藏在元件底部或內部的焊接點,如BGA(球柵陣列封裝)器件的焊接情況,需要采用X射線檢測技術,通過X射線穿透元件和PCB,形成內部結構的影像,從而對焊接點的質量進行準確評估。

-

六、檢測與返修

-

檢測階段

-

除了上述提及的回流焊接后的檢測外,在SMT貼片加工的整個流程中,還可能進行多次檢測,如在錫膏印刷后對錫膏印刷質量進行AOI檢測,檢查錫膏印刷是否均勻、是否存在漏印、連錫等問題;在貼片后對元件的貼裝位置、方向以及是否缺失進行檢測,確保貼片工序的準確性。通過在不同工序后設置檢測環節,能夠及時發現生產過程中出現的各類質量問題,降低產品的不良率,提高生產效率和產品質量。

-

-

返修工藝

-

盡管經過嚴格的生產控制和檢測,但仍可能會出現少量的焊接缺陷或元件損壞等情況,此時需要進行返修。返修SMT貼片加工的PCB通常采用熱風返修臺或拆焊臺等工具進行操作。對于有問題的焊接點或元件,先利用熱風返修臺的熱風將焊錫熔化,拆除問題元件或焊接點的不良部分,然后重新進行清潔、上錫膏、貼裝新元件以及回流焊接等操作。在返修過程中,需特別注意控制溫度和操作手法,避免對周邊元件和PCB造成二次損傷,確保返修后的焊接質量與原生產質量一致。

-

七、結論

SMT貼片加工流程涵蓋了PCB設計與準備、錫膏印刷、貼片、回流焊接以及檢測與返修等多個關鍵環節,每個環節都緊密相連、相互影響,共同決定了最終電子產品的質量和性能。在實際生產過程中,需要嚴格把控各個環節的工藝參數和操作規范,不斷優化生產流程,引入先進的設備和技術,提高生產效率和產品質量。同時,隨著電子技術的不斷發展和電子產品的日益復雜化,SMT貼片加工技術也在不斷創新和進步,以滿足市場對高性能、高可靠性電子產品的需求。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26