在智能機器人領域,實時處理多源傳感器數據(如激光雷達、攝像頭、慣性測量單元等)是保障環境感知、決策規劃與運動控制實時性的核心需求。作為硬件載體,智能機器人PCBA需通過系統級優化實現數據傳輸路徑的高效性與處理速度的突破性提升。本文從設計架構、制造工藝、信號完整性保障三個維度,探討機器人電路板加工中的關鍵技術路徑。

一、數據傳輸路徑的架構級優化

-

高速總線與協議選型

針對傳感器數據的高帶寬需求,PCBA需集成高速串行總線(如PCIe、Gigabit Ethernet、MIPI CSI-2)。通過硬件描述語言(HDL)實現總線協議的IP核固化,可降低協議棧處理的軟件開銷。對于多傳感器融合場景,建議采用時分復用(TDM)或優先級調度機制,確保關鍵數據(如障礙物檢測信號)的傳輸優先級。 -

分層化數據流設計

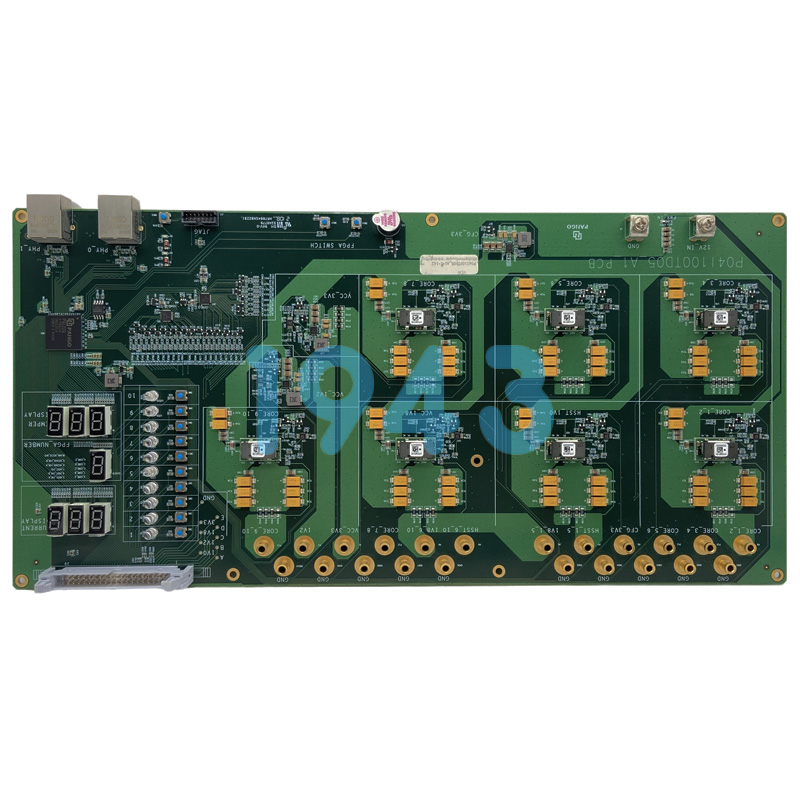

將PCBA劃分為感知層、處理層與執行層:- 感知層:通過SMT貼片工藝集成高精度ADC(模數轉換器)與FPGA預處理模塊,實現原始數據的初步濾波與壓縮。

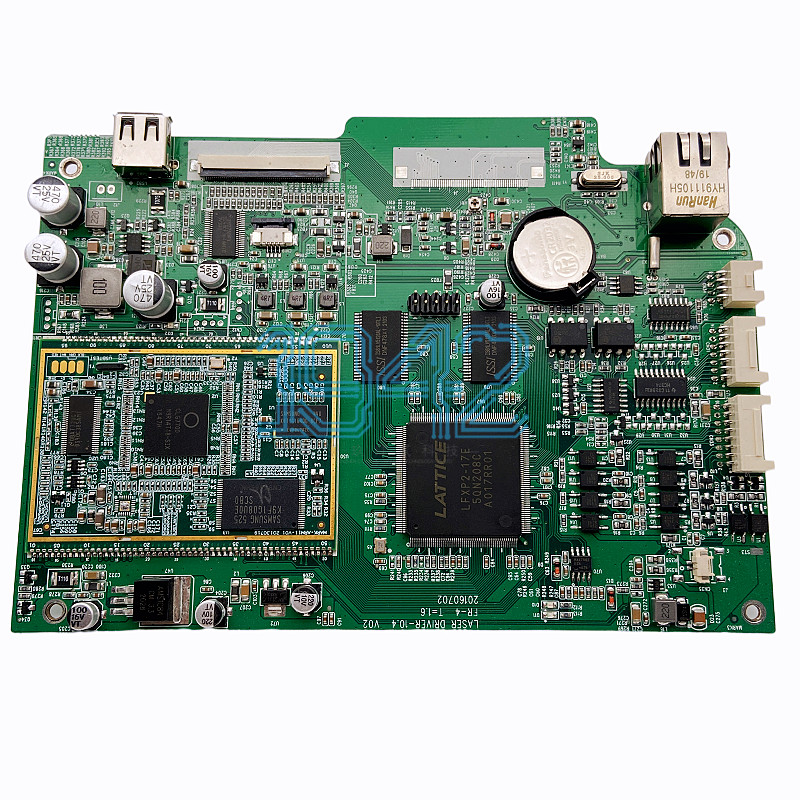

- 處理層:部署多核處理器(如ARM Cortex-A系列)或專用AI加速芯片(如NPU),通過硬件化的矩陣運算單元提升深度學習推理速度。

- 執行層:采用高速SPI/I2C總線連接驅動電路,確保控制指令的毫秒級響應。

-

三維集成與信號路由優化

在機器人電路板加工中,通過HDI(高密度互聯)技術實現層間微孔連接,縮短信號傳輸路徑。對于關鍵數據總線(如DDR內存接口),采用蛇形等長布線結合參考平面隔離,控制信號時序偏差(Skew)低于50ps。

二、SMT貼片工藝的精度與效率提升

- 元件選型與布局優化

- 優先選用WLCSP(晶圓級芯片封裝)、BGA等高密度封裝器件,減少信號引出長度。

- 在SMT貼片前,通過熱仿真軟件(如FloTHERM)優化元件布局,避免高熱密度區域集中,防止因熱膨脹導致的焊點失效。

- 高速貼裝與質量管控

- 使用高精度貼片機(精度±25μm)實現0201尺寸元件的自動化貼裝,減少人工干預。

- 在回流焊階段,采用十溫區回流焊爐,通過精確的溫度曲線控制(峰值溫度±2℃),避免因焊接缺陷導致的信號斷路。

- 在線測試與缺陷篩查

- 部署AOI(自動光學檢測)與AXI(X射線檢測)設備,對焊點空洞率、橋接等缺陷進行100%篩查。

- 通過邊界掃描測試(JTAG)驗證高速總線的連通性,確保數據傳輸路徑的物理層可靠性。

三、智能機器人PCBA的制造工藝創新

-

埋入式元件與封裝技術

在機器人電路板加工中,采用埋入式電容/電阻技術,減少表貼元件數量,提升板級空間利用率。對于高頻信號處理模塊,通過埋入式射頻芯片(SIP)實現信號鏈路的系統級封裝(SiP),降低寄生參數對信號質量的影響。 -

剛柔結合板與三維組裝

針對機器人關節等空間受限區域,設計剛柔結合板(Rigid-Flex PCB),通過柔性線路實現傳感器與PCBA的立體連接。在三維組裝階段,采用選擇性波峰焊工藝,確保剛柔結合區域的焊接可靠性。 -

熱管理與可靠性設計

- 在PCBA表面涂覆導熱界面材料(TIM),通過SMT貼片工藝將散熱片與功率器件緊密貼合,降低熱阻。

- 進行HALT(高加速壽命測試)與HASS(高加速應力篩選),驗證PCBA在振動、沖擊、溫度循環等極端條件下的穩定性。

四、系統級驗證與性能調優

-

硬件在環(HIL)測試

通過實時仿真系統模擬傳感器數據流,驗證PCBA在多任務并發場景下的數據處理能力。使用邏輯分析儀捕獲總線信號,分析數據吞吐量與延遲指標。 -

固件與驅動優化

針對機器人操作系統(如ROS),優化設備驅動的中斷響應機制。通過DMA(直接內存訪問)技術實現數據搬運與CPU計算的并行化,提升系統整體效率。 -

迭代設計與快速打樣

采用EDA工具(如Altium Designer)進行設計-仿真-制版的閉環迭代,將PCBA打樣周期縮短。通過小批量試產驗證制造工藝的穩定性,為量產階段提供數據支撐。

結語

智能機器人PCBA的數據傳輸與處理速度優化,是硬件設計、制造工藝與系統驗證的深度融合。通過架構創新、工藝精進與可靠性保障,可顯著提升機器人在復雜環境中的實時響應能力。未來,隨著Chiplet(芯粒)技術與3D封裝的發展,PCBA將進一步突破物理極限,為智能機器人賦予更強的感知與決策能力。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26