在智能駕駛、工業自動化等領域,毫米波雷達模塊因其高精度探測與抗干擾能力成為核心傳感器件。然而,其工作頻段(如77GHz)的電磁波特性對通訊PCBA加工提出了嚴苛挑戰。深圳SMT貼片加工廠-1943科技結合行業實踐與技術趨勢,探討如何在SMT貼片加工中實現毫米波雷達模塊的精密貼裝。

一、毫米波雷達模塊的貼裝技術挑戰

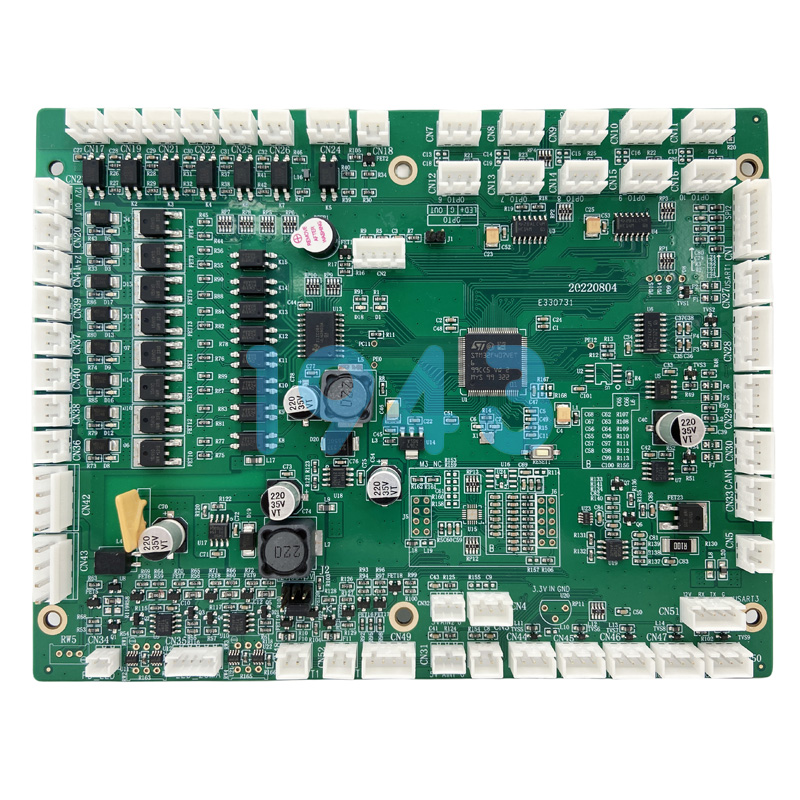

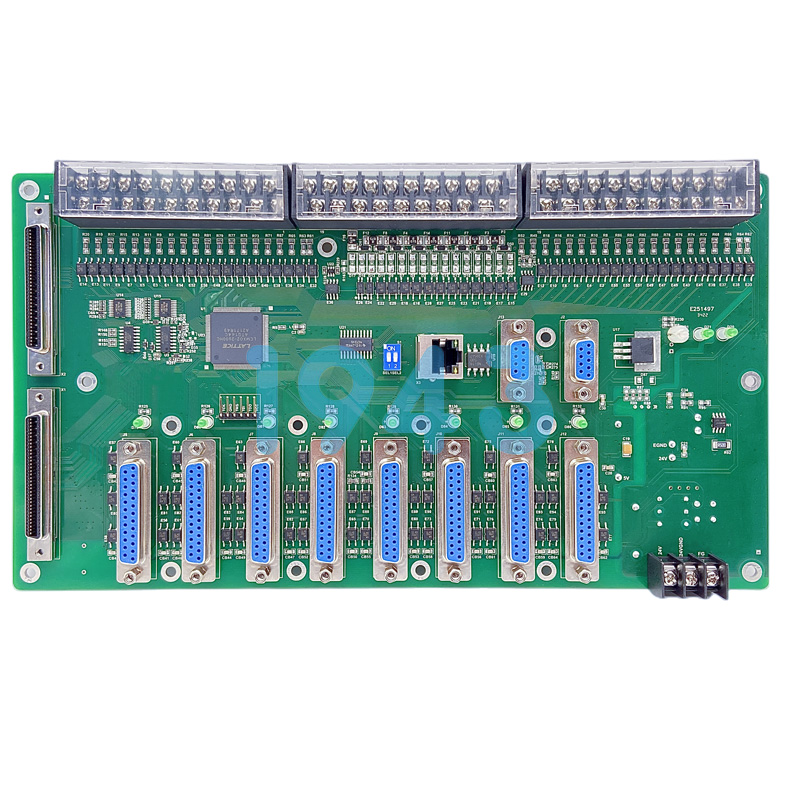

-

高頻信號完整性需求

毫米波頻段(30GHz以上)的電磁波在傳輸中易受介質損耗影響,要求PCB材料具備超低介電常數(Dk)和低損耗因子(Df)。例如,某類高頻材料Dk值穩定在3.0左右,Df值低于0.001,可顯著降低信號衰減。 -

微型化與高密度集成

毫米波雷達模塊通常采用集成天線封裝技術,將天線陣列與射頻芯片集成于小型化封裝中,要求SMT貼片精度達到±25μm,這對貼片機的視覺定位系統與運動控制精度提出極高要求。 -

熱管理與可靠性要求

毫米波雷達模塊在工作時會產生顯著熱量,需通過PCB熱設計確保元件穩定性。例如,采用特殊散熱技術實現芯片與散熱器的低熱阻連接,結合高導熱系數的底部填充膠,可有效降低結溫。

二、通訊PCBA加工的關鍵應對策略

-

高精度SMT設備選型

選用支持多視角視覺校準的貼片機,其激光對中系統與多攝像頭陣列可實現0.3μm的重復定位精度。針對微型元件,需配置紅外預熱與局部加熱功能,避免虛焊或冷焊。 -

特殊工藝流程優化

- 鋼網設計:采用階梯式鋼網技術,對密集焊盤區域增厚開孔,同時對周邊元件減薄開孔以控制焊膏量。

- 回流焊曲線:針對無鉛焊料,設置峰值溫度,確保焊點充分潤濕。

- 等離子清洗:在貼片前對PCB進行等離子處理,去除氧化物與有機污染物,提升焊盤可焊性。

-

材料與供應鏈協同

- PCB基材驗證:與供應商合作,對高頻材料進行Dk/Df一致性測試,確保批量生產中材料參數波動小于±3%。

- 元件溯源管理:對關鍵元件實施批次級追溯,記錄供應商、生產日期、測試數據等信息,便于質量回溯。

三、質量管控與失效分析

- 在線檢測技術

- 3D AOI:配置多光譜3D AOI設備,檢測焊點高度、體積、共面性等參數,誤報率低于0.05%。

- X-Ray檢測:對隱藏焊點進行透視檢查,識別空洞率、橋接等缺陷。

- 失效模式分析

毫米波雷達模塊常見失效模式包括:- 信號泄漏:由PCB層間對準偏差或過孔殘樁引起,需通過TDR測試阻抗連續性。

- 焊點疲勞:在熱循環測試中,采用剪切力測試與金相切片分析評估焊點可靠性。

四、未來技術趨勢

隨著AI與5G技術的融合,毫米波雷達模塊正朝向更高集成度、更低成本方向發展。某類新型雷達芯片已實現單芯片集成多天線陣列,這對通訊PCBA加工提出了以下要求:

- 異構集成技術:結合倒裝芯片與扇出型封裝,實現射頻、數字、電源模塊的立體集成。

- AI驅動的工藝優化:通過機器學習模型預測貼片參數,將首次通過率提升至99.5%以上。

在通訊SMT貼片加工中,毫米波雷達模塊的精密貼裝需從設備、工藝、材料、質量等多維度構建技術壁壘。通過深度整合高頻PCB設計、高精度SMT加工與智能化檢測技術,可有效滿足智能駕駛、工業物聯網等領域對毫米波雷達模塊的嚴苛需求。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26