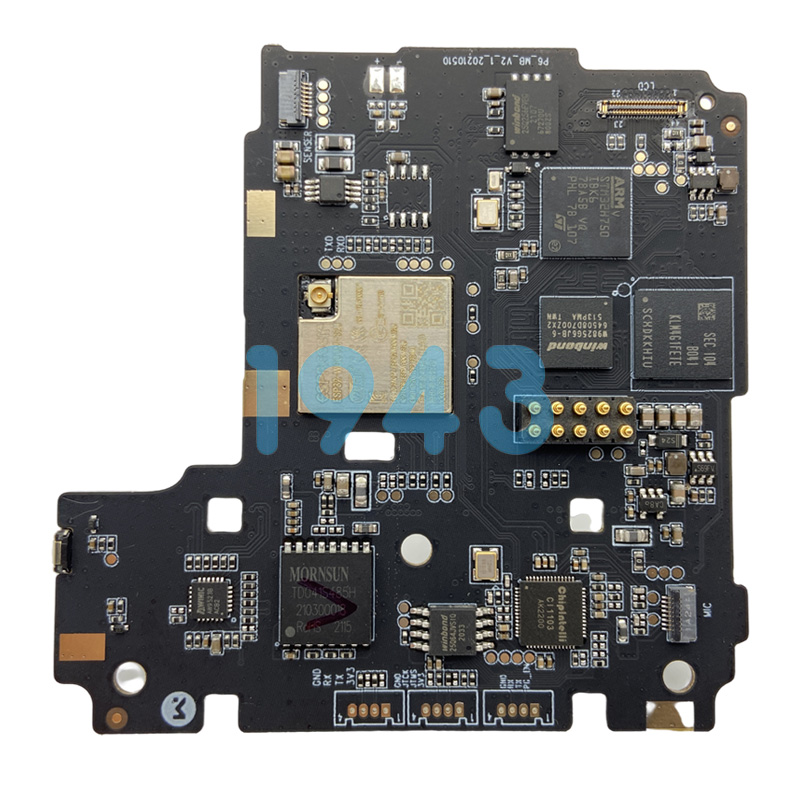

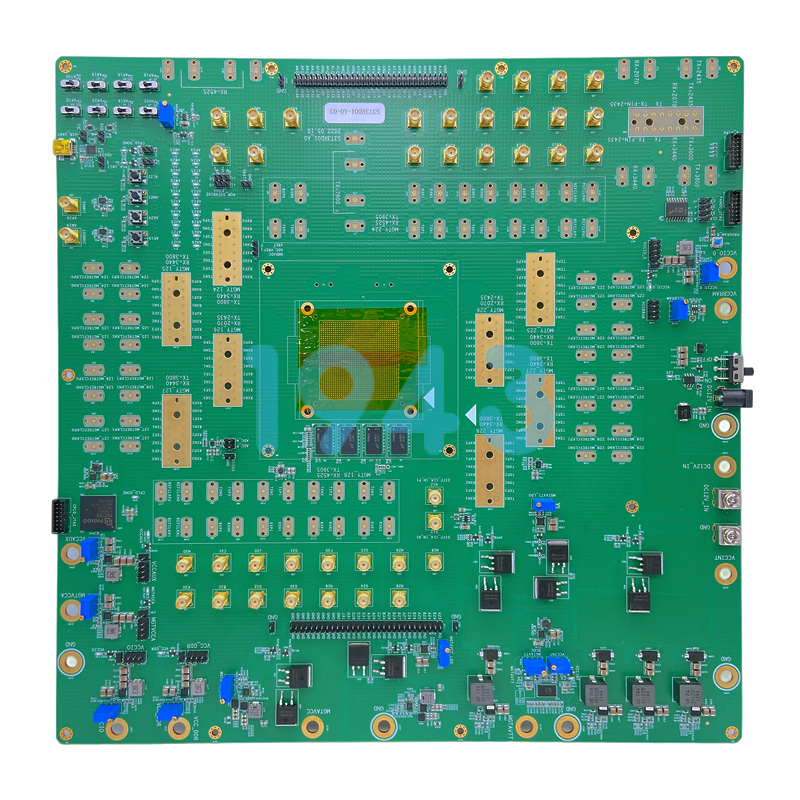

在物聯網設備PCBA加工領域,SMT貼片技術的精度與可靠性直接決定了傳感器模塊的電氣連接質量。作為物聯網設備的核心組件,傳感器PCBA的焊接質量直接影響數據采集的準確性和設備運行的穩定性。深圳SMT貼片加工廠-1943科技結合實際生產案例,從工藝優化、設備精度、材料選擇三個維度,深入探討如何構建高可靠性的電氣連接。

一、錫膏印刷工藝的數字化管控

在SMT產線中,錫膏印刷是構建電氣連接的基礎環節。以某物聯網終端設備的PCBA加工為例,其采用的Type 5超細粉錫膏(顆粒直徑5-15μm)要求鋼網開口尺寸精度達到±0.02mm。通過引入3D SPI檢測設備,可實現錫膏體積、面積、高度的三維量測,將印刷偏差控制在5%以內。某智能水表項目的生產數據顯示,當錫膏厚度偏差超過15%時,虛焊率會從0.3%激增至2.1%。

印刷參數的動態優化是關鍵。某環境監測設備的PCBA加工中,采用粘度在線監測系統,根據環境溫濕度(25±3℃/45±5%RH)自動補償錫膏粘度變化。通過DOE實驗設計,確定最佳印刷參數組合:刮刀壓力45N、印刷速度60mm/s、分離速度0.5mm/s,使細間距元件(0.35mm pitch)的印刷合格率提升至99.2%。

二、精密貼裝技術的突破

在物聯網傳感器的微型化趨勢下,0201元件(0.25×0.125mm)的貼裝精度成為技術瓶頸。某可穿戴設備的PCBA加工采用雙視覺對位系統,結合飛行對中技術,將貼裝精度提升至±0.035mm。通過優化吸嘴真空度曲線,在元件拾取階段設置兩段式壓力控制(初始50kPa保持20ms,后降至35kPa),有效解決了微型元件的飛件問題。

對于QFN、LGA等底部陣列封裝元件,采用專用托盤供料器配合底部支撐裝置。某工業物聯網網關的PCBA生產中,通過在貼裝頭集成壓力反饋系統,實時監測Z軸下壓力(設定閾值8N±1N),確保元件引腳與焊盤接觸面積超過75%,將BGA焊點的空洞率控制在5%以內。

三、回流焊接的智能控制

在物聯網設備的無鉛化浪潮下,SnAgCu系焊料的回流工藝窗口顯著收窄。某智能電表PCBA加工采用十溫區回流焊爐,通過熱電偶陣列實時采集PCB板面溫度(采樣間隔20mm),結合PID算法動態調整各區設定溫度。實際生產數據顯示,當峰值溫度控制在245±3℃、液相線以上時間(TAL)維持60-75s時,可獲得最佳的IMC層厚度(1-3μm)。

針對多品種、小批量的物聯網產品,建立工藝參數數據庫至關重要。某智能家居中樞設備的PCBA加工中,通過MES系統集成機器學習模塊,基于產品型號、板厚、元件密度等特征參數,自動推薦最優回流曲線,使換線時間縮短40%,焊接良率提升至99.5%。

四、物聯網設備PCBA加工的特殊考量

在物聯網設備的PCBA加工中,需特別關注以下方面:

-

通信模塊集成:選擇適當的通信模塊(如Wi-Fi、藍牙、LoRa)并優化天線設計,確保物聯網設備連接穩定性。某智能物流終端的PCBA加工中,通過將LTE天線與GPS天線呈90°交叉布置,使輻射效率提升2.3dB。

-

電源管理優化:集成高效電源管理電路,延長電池壽命,確保設備穩定運行。某可穿戴醫療設備的PCBA加工中,采用電源管理芯片與MCU的協同設計,使待機功耗降至3μA。

-

安全性與云連接:集成安全芯片、加密模塊及云連接功能,保障數據傳輸安全及遠程管理能力。某智能門鎖的PCBA加工中,通過硬件安全模塊(HSM)實現AES-256加密運算,使數據傳輸抗攻擊能力提升3個數量級。

-

可靠性測試與質量控制:通過AOI、X-ray檢測焊點質量,結合溫度循環、振動試驗等可靠性測試,確保電氣連接長期穩定性。某車載物聯網終端的PCBA加工中,采用三溫區溫度沖擊試驗(-40℃~125℃,1000循環),使焊點失效率低于5ppm。

五、質量控制與失效分析

建立三級檢測體系是保障質量的關鍵。某智能農業監測設備的PCBA加工中,實施在線AOI(焊點檢測)、X-ray(BGA檢測)、ICT(在線測試)的組合檢測,使缺陷攔截率達到99.9%。對于失效品,采用染色與滲透試驗定位微小裂紋,結合SEM/EDS分析界面金屬化合物形態,為工藝優化提供數據支撐。

在物聯網設備PCBA加工中,SMT貼片技術的精度與可靠性直接決定了傳感器模塊的電氣連接質量。通過數字化工藝管控、精密貼裝技術、智能回流焊接以及嚴格的質量控制,可以有效提升物聯網傳感器PCBA的電氣連接可靠性,為物聯網設備的穩定運行提供堅實保障。隨著5G、AIoT等技術的融合發展,SMT貼片技術將持續進化,推動物聯網產業向更高層次邁進。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26