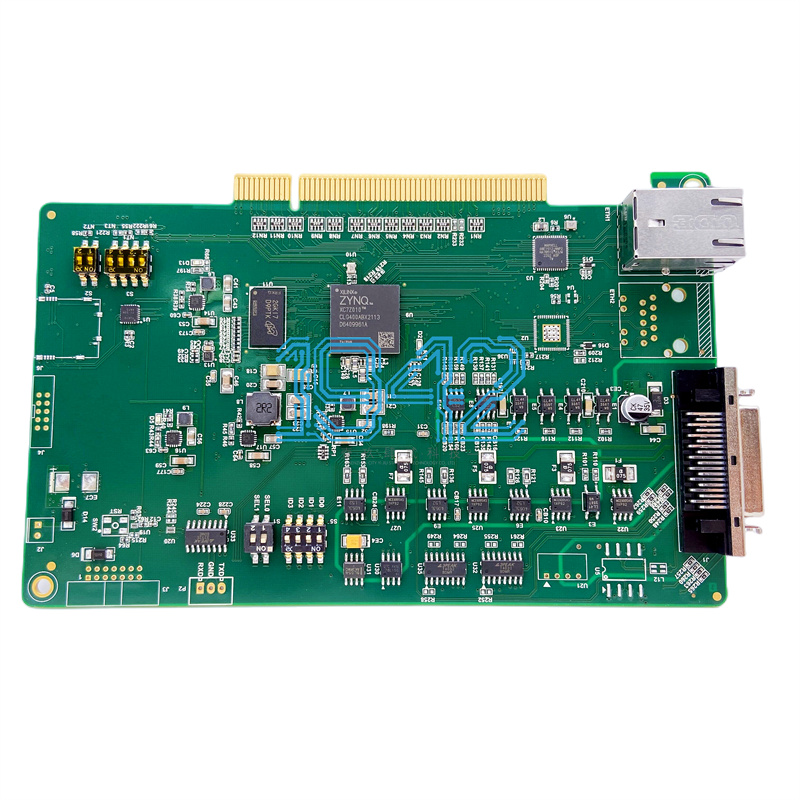

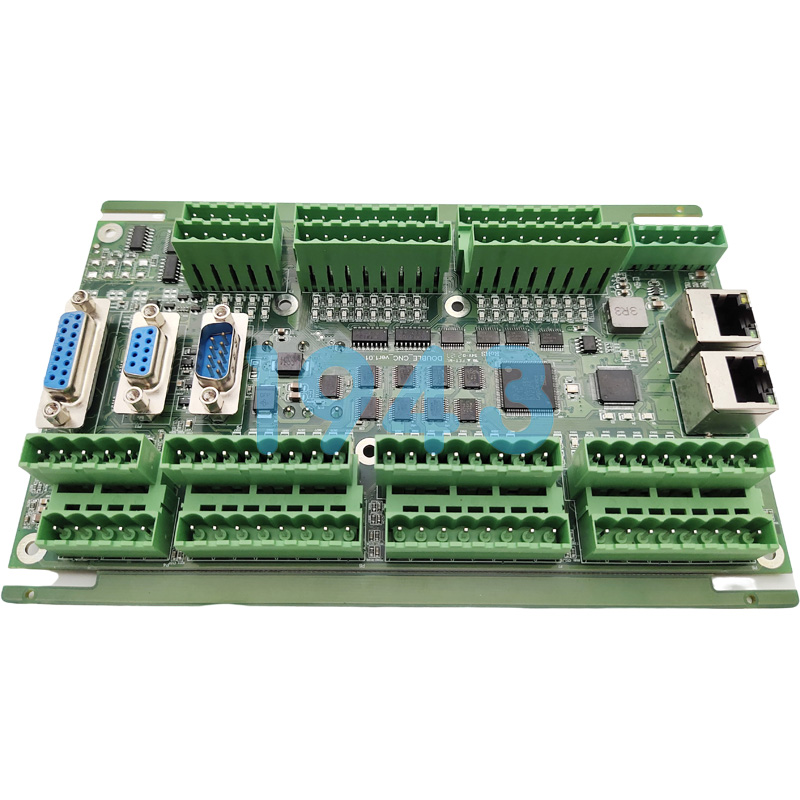

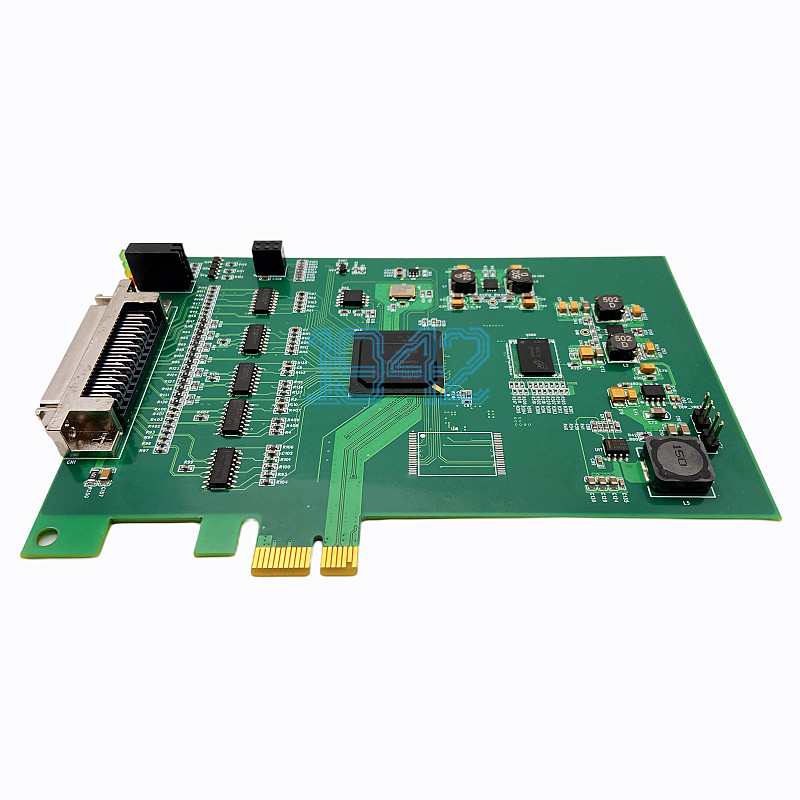

當前電子產品向微型化、多功能化發展,異形元件(如連接器、變壓器、大尺寸電解電容、QFN/BGA模組等)在PCBA中的占比持續上升。這類元件因形狀不規則、重量不均、引腳復雜、熱敏感性強等特點,成為SMT貼片工藝中的難點。深圳smt貼片廠-1943科技結合行業最新實踐,從設計、工藝、設備、檢測四大維度,系統闡述異形元件的貼裝優化策略。

一、異形元件的分類與核心挑戰

1. 典型異形元件類型

| 類別 | 代表元件 | 貼裝難點 |

|---|---|---|

| 高引腳元件 | 板對板連接器、TF卡座 | 共面性差,易導致引腳虛焊 |

| 底部焊接元件 | QFN、LGA、金屬殼MOS管 | 焊盤不可視,檢測困難 |

| 大質量元件 | 功率電感、散熱片 | 貼裝壓力不均,偏移風險高 |

| 柔性元件 | FPC排線、薄膜電容 | 受熱形變,定位精度低 |

| 微型異形元件 | 聲學濾波器、微型天線 | 吸嘴適配難,供料易卡頓 |

2. 核心工藝瓶頸

- 貼裝精度不足:異形元件重心偏移導致貼片機Z軸壓力失控(誤差>0.1mm即可能損壞元件)

- 錫膏印刷缺陷:不規則焊盤使鋼網開孔匹配度低,易出現少錫、拉尖(不良率可達8-15%)

- 回流焊接失效:元件熱容量差異導致局部冷焊或過度塌陷(如大尺寸鋁電解電容底部溫度較周邊低20-30℃)

- 檢測盲區:傳統AOI無法識別底部焊點,X-ray對多層堆疊元件穿透力不足

二、系統性優化方案

(一)設計階段優化

- DFM(可制造性設計)協同

- 焊盤與鋼網匹配:對異形焊盤采用復合開孔設計(如連接器引腳區域分割為多個矩形孔,面積比>0.7)

- 元件布局規則:

- 大質量元件(>50g)距離板邊≥5mm,避免分板應力導致開裂

- 熱敏感元件(如電解電容)遠離BGA、MOS管等高溫區域,間距≥3mm

- 元件封裝標準化

- 與供應商聯合定義異形元件封裝庫(如連接器增加定位柱、散熱片預置基準MARK點)

(二)工藝參數精細化控制

- 貼裝工藝優化

- 吸嘴定制:

- 對柔性排線使用硅膠吸嘴(硬度30-50 Shore A)以防止形變

- 對微型天線采用真空吸附+側向夾持復合取放機構

- 貼裝壓力動態補償:

- 基于元件重量實時調整Z軸壓力(公式:F=K×m×g,K=1.2-1.5安全系數)

- 吸嘴定制:

- 錫膏印刷策略

- 階梯鋼網技術:對高低差焊盤(如QFN周邊與中央焊盤)采用階梯厚度(局部減薄10-15μm)

- 納米涂層鋼網:降低脫模阻力,減少細間距引腳拉尖(可提升脫模成功率30%)

- 回流焊溫度曲線優化

- 分區溫控技術:在爐膛內設置獨立溫區,對大熱容元件底部追加5-10℃補償

- 惰性氣體保護:氮氣濃度≥1000ppm,降低高密度引腳氧化風險(氧含量<500ppm時潤濕角減少15%)

(三)設備與檢測升級

- 智能貼片機升級

- 3D視覺定位:采用激光測高+多角度CCD復合校準,對曲面元件(如金屬殼電感)定位精度達±25μm

- 動態貼裝系統:實時反饋PCB形變數據(如FPC彎曲補償算法)

- 檢測技術突破

- 3D X-ray斷層掃描:對堆疊元件(如屏蔽罩內QFN)實現分層成像,空洞檢出率>99%

- 紅外熱成像監控:捕捉回流焊過程中元件表面溫度場,識別冷焊/過熱區域(溫差靈敏度0.5℃)

(四)材料與輔助治具創新

- 高粘性錫膏應用

- 針對大質量元件選用Type 5錫粉+高粘附助焊劑(粘度>200 Pa·s),防止貼裝偏移

- 定制化載具設計

- 局部壓合治具:在回流焊階段對柔性排線施加0.5-1N/mm²壓力,抑制受熱翹曲

- 熱沉輔助模塊:在鋁電解電容底部預貼銅箔,平衡熱分布

三、參考案例驗證

參考背景:某5G基站PA模塊(含4個異形連接器、2個QFN模組)貼裝不良率12%

優化措施:

- 連接器焊盤改為雙排矩陣開孔,鋼網厚度從120μm增至150μm

- QFN區域采用氮氣局部噴射,峰值溫度從245℃調整至238℃

- 引入3D SPI+AI預測模型,提前攔截錫膏缺陷

效果:

- 貼裝一次通過率從88%提升至99.5%

- X-ray檢測顯示QFN底部空洞率從8%降至1.2%

四、未來趨勢與總結

- 智能化升級方向:

- 基于數字孿生的虛擬工藝調試,減少實物試錯成本

- 機器學習驅動的自適應貼裝系統,動態優化異形元件參數

- 核心結論:

異形元件貼裝需構建“設計-工藝-設備-材料”四維協同體系,重點突破高精度定位、熱力學均衡、缺陷可追溯三大瓶頸。可提升汽車電子、工業控制等高端PCBA的貼裝可靠性,滿足IATF 16949、IPC-A-610G等嚴苛標準要求。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳smt貼片廠-1943科技。

2024-04-26

2024-04-26