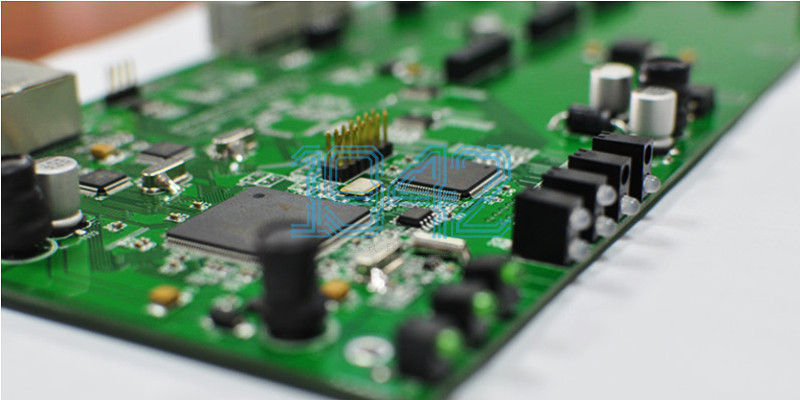

在PCBA加工(印刷電路板組裝)中,成品組裝是指將完成電路焊接、測試的印刷電路板(PCB)與其他機械結構件、外殼、線纜、連接器等部件進行整合,形成具備完整功能和物理形態的電子設備或模塊的過程。這一環節是連接電路板制造與最終產品交付的關鍵步驟,直接影響產品的可靠性、穩定性和使用體驗。

PCBA 成品組裝的核心環節

1. 單板預處理與功能確認

- 電路板清潔:去除焊接殘留的助焊劑、雜質,避免腐蝕性物質影響長期可靠性(如使用超聲波清洗、酒精擦拭)。

- 外觀與焊接檢查:目視或通過 AOI(自動光學檢測)確認焊點完整性、元器件貼裝位置精度,排除短路、虛焊等缺陷。

- 單板功能測試:通過 ICT(在線測試儀)或 FCT(功能測試儀)驗證電路板基本功能(如電壓、電流、信號傳輸),確保單板性能達標。

2. 機械結構集成

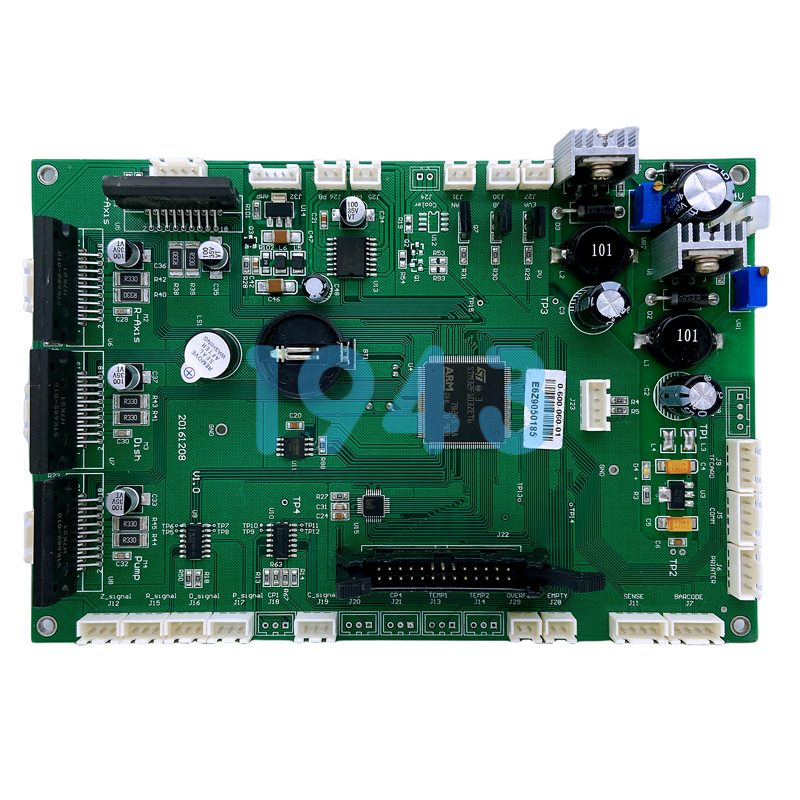

- 部件裝配:將 PCB 與外殼、支架、散熱片、接插件等機械部件固定(如螺絲緊固、卡扣連接、導熱膠粘貼),確保電路板在設備中的位置穩定,避免振動或外力導致的焊點開裂。

- 線纜與連接器處理:焊接或壓接電源線、信號線、排線等,連接 PCB 與外部設備(如顯示屏、傳感器、電機),并通過扎帶、線槽固定線纜,減少信號干擾和物理磨損。

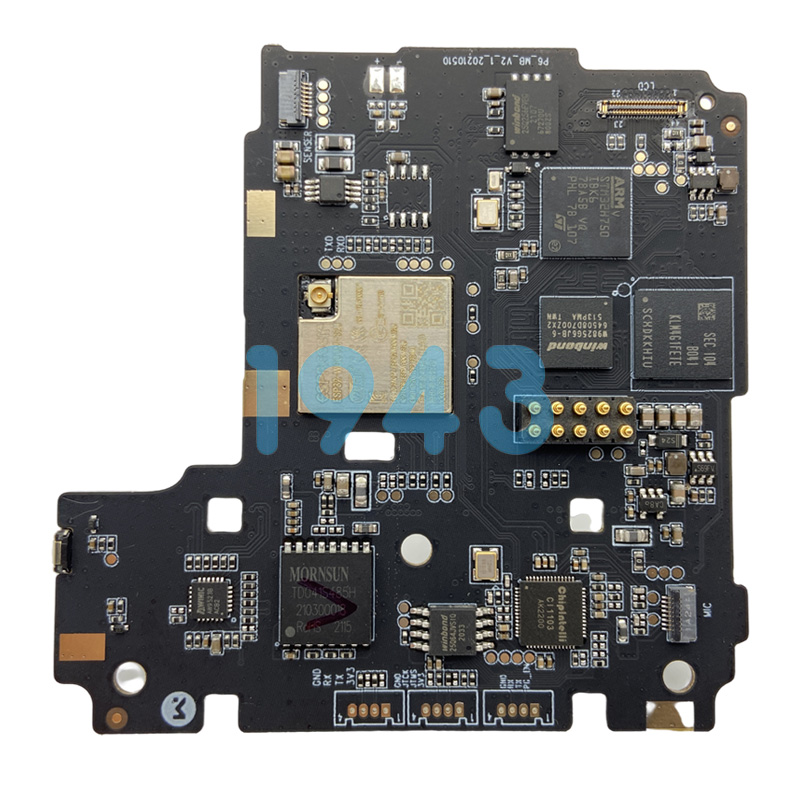

- 密封性處理:對需要防水、防塵的設備(如工業控制模塊、戶外設備),在 PCB 與外殼接縫處涂覆密封膠、安裝密封圈,或進行灌封工藝(如環氧樹脂灌封),提升環境適應性。

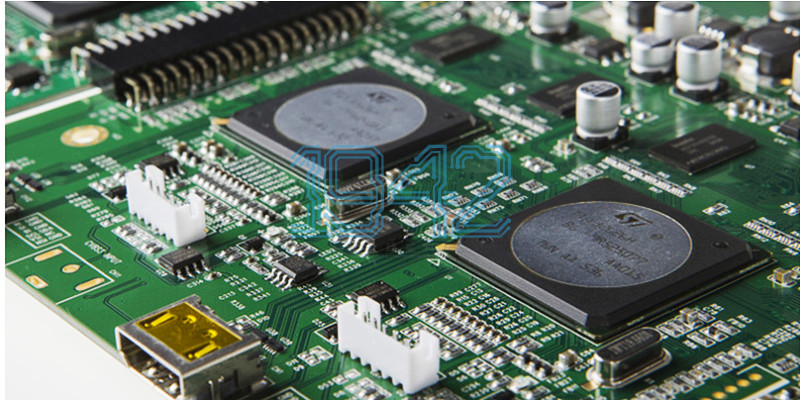

3. 子系統與總裝整合

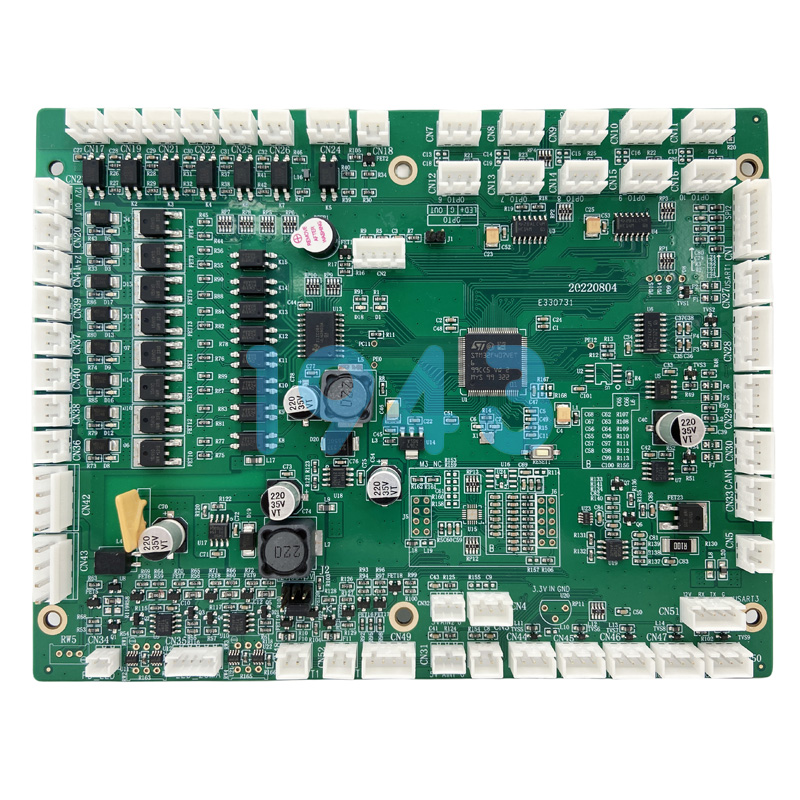

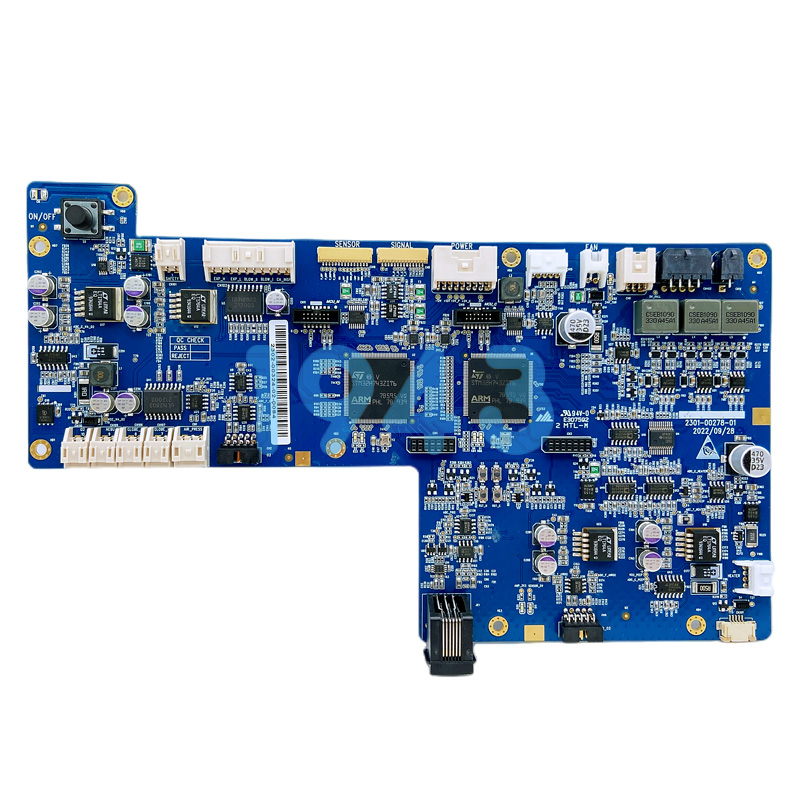

- 多板互聯:若產品包含多塊 PCB(如主板 + 子板 + 接口板),通過排針、排線、連接器或接插件實現電氣連接,確保信號傳輸穩定性(如控制時序、數據吞吐量符合設計要求)。

- 核心功能模塊集成:將 PCBA 與機電部件(如電機、閥門)、光學組件(如鏡頭、傳感器)等非電子模塊組裝,形成具備特定功能的子系統(如工業機器人控制單元、醫療設備信號處理模塊)。

- 外殼封裝:安裝設備外殼、面板、按鍵、指示燈等,完成外觀結構整合,同時兼顧散熱設計(如預留散熱孔、安裝散熱鰭片)和電磁屏蔽(如外殼噴涂導電涂層)。

4. 系統級測試與調試

- 功能聯調:模擬實際工作場景,測試各模塊協同運行效果(如輸入信號響應速度、輸出控制精度、多設備通信兼容性)。

- 環境可靠性測試:根據產品應用場景,進行高低溫老化、振動沖擊、防潮防塵等測試(如 GJB 標準、IEC 標準),驗證組裝后的產品在極端環境下的穩定性。

- 參數校準:對需要精度控制的設備(如測量儀器、通信基站模塊),通過專用軟件校準傳感器參數、信號增益、頻率偏移等,確保性能指標達標。

5. 外觀處理與包裝交付

- 標識與防護:粘貼產品標簽(型號、參數、認證標志)、防拆貼紙,必要時進行表面噴涂(如防靜電涂層)或貼膜保護。

- 包裝設計:根據運輸要求,使用防靜電袋、緩沖材料(泡沫、珍珠棉)、紙箱等進行分層包裝,避免運輸過程中的碰撞、靜電損傷。

關鍵技術要求

-

機械與電氣兼容性:

- 確保 PCB 安裝孔位與機械結構件尺寸匹配,避免應力集中導致電路板變形或焊點斷裂。

- 連接器、接插件的選型需滿足電流、電壓、信號速率要求(如高速差分信號需選用低損耗連接器)。

-

工藝可靠性:

- 螺絲緊固需控制扭矩(避免滑牙或過緊損壞部件),粘接工藝需確保膠水固化時間和附著力(如導熱膠的導熱系數達標)。

- 線纜布局需遵循 EMC(電磁兼容性)原則,遠離高頻干擾源,減少信號串擾(如電源線與信號線分開綁扎)。

-

可維護性設計:

- 預留檢修接口(如測試點、可拆卸模塊),便于后期故障排查和部件更換。

- 模塊化組裝(如分板設計、標準化接口),提升批量生產效率和維修便利性。

應用場景舉例

PCBA 成品組裝廣泛應用于工業控制設備(如 PLC 控制器、變頻器)、醫療電子儀器(如監護儀、超聲設備)、通信基站模塊、新能源設備、航空航天電子部件等領域,其核心目標是通過標準化、精細化的組裝工藝,將電路板功能轉化為可直接應用的終端產品,滿足不同行業對可靠性、環境適應性和功能復雜度的需求。

2024-04-26

2024-04-26