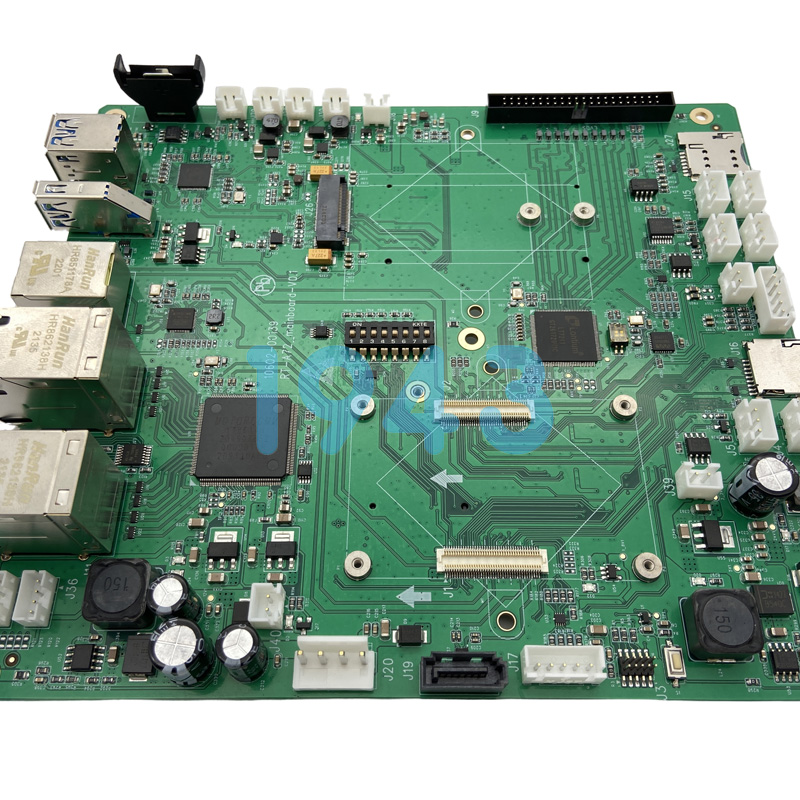

在智能穿戴、醫(yī)療電子、物聯(lián)網(wǎng)終端等高端制造領域,0201封裝元器件正成為提升產品集成度與性能的關鍵。然而,其微小尺寸、高密度布局對SMT貼片工藝提出了前所未有的挑戰(zhàn)——錫膏印刷偏移、元件吸取失敗、貼裝偏位、連錫虛焊等問題頻發(fā),導致良率波動、交期延誤,甚至項目停滯。

作為扎根深圳的高新技術SMT貼片服務商,1943科技憑借十余年精密電子制造經驗,通過“設備+工藝+檢測”三位一體技術體系,成功攻克0201封裝貼片加工難題,實現(xiàn)穩(wěn)定、高效、高良率的量產能力,助力客戶將前沿設計高效轉化為可靠產品。

一、0201貼片為何難?三大核心痛點解析

-

元件尺寸極小,易受氣流與靜電干擾

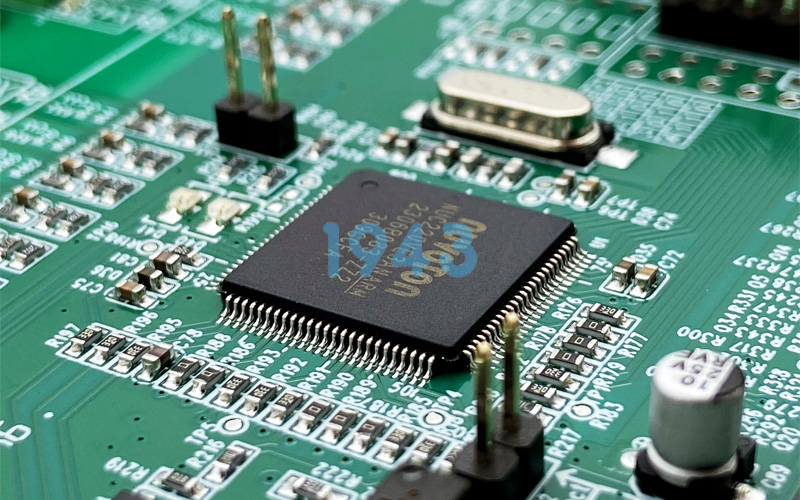

0201元件重量不足0.1mg,在高速貼裝過程中極易因吸嘴真空不穩(wěn)定、車間氣流擾動或靜電吸附而脫落或偏移。 -

焊盤間距微縮,錫膏控制精度要求極高

配合0.3mm以下微間距焊盤時,傳統(tǒng)鋼網(wǎng)開孔易造成錫量不均,引發(fā)橋接、少錫或空洞,直接影響焊接可靠性。 -

檢測盲區(qū)多,傳統(tǒng)AOI難以全覆蓋識別

微小焊點與密集布線使光學檢測易出現(xiàn)漏判,尤其在BGA周邊或屏蔽罩下方區(qū)域,缺陷檢出率大幅下降。

二、1943科技破局之道:高速貼片機+智能工藝閉環(huán)

為應對上述挑戰(zhàn),1943科技構建了專為超微型元件優(yōu)化的SMT生產體系:

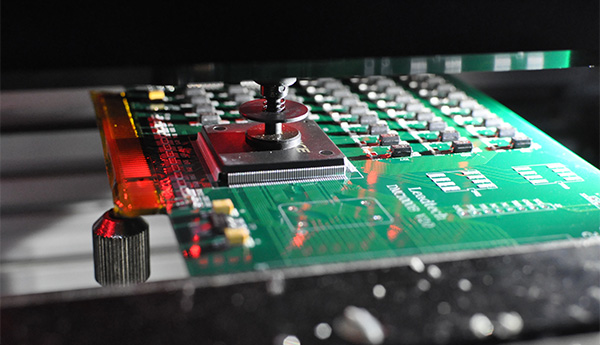

? 高速高精貼裝設備,定位精度達±0.03mm

配備多臺支持0201封裝的進口高速貼片機,采用高分辨率視覺對位系統(tǒng)與自適應吸嘴壓力控制,確保微小元件在高速運轉下仍能精準落位,貼裝重復精度穩(wěn)定控制在±0.03mm以內。

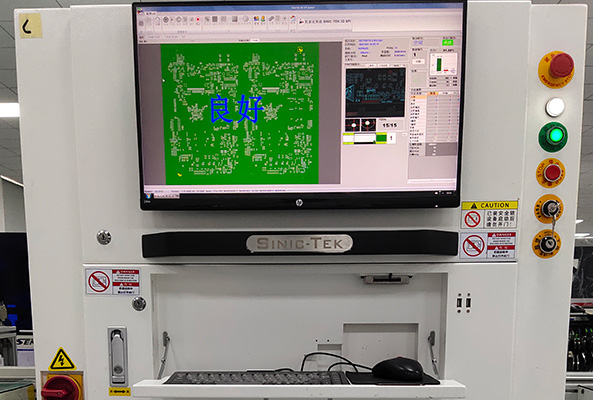

? 3D SPI+AI算法,錫膏印刷零容忍偏差

引入3D SPI焊膏檢測系統(tǒng),實時監(jiān)控錫膏厚度、體積、偏移等參數(shù),結合AI算法動態(tài)反饋調整印刷參數(shù),將錫膏一致性控制在±5%以內,從源頭杜絕連錫與虛焊風險。

? 三重檢測體系,覆蓋全制程質量盲點

- 首件全檢:AOI自動光學檢測 + 工程師人工復核,首件良率≥98%;

- 過程監(jiān)控:X-Ray透視檢測BGA及隱藏焊點,SPI全程跟蹤錫膏狀態(tài);

- 成品驗證:FCT功能測試 + 高溫老化試驗,確保電氣性能與長期可靠性。

三、柔性產線支持,小批量快反同樣高效

1943科技7條智能化SMT生產線均具備0201貼裝能力,支持:

- 1片起訂打樣服務,最快24小時交付;

- 混線生產模式,小批量試產與大批量訂單無縫切換;

- 智能排產系統(tǒng)(MES),換線時間縮短至1-2小時,旺季產能彈性提升50%。

無論您處于研發(fā)驗證、小批量試產還是百萬級量產階段,我們均可提供匹配的工藝方案與交付節(jié)奏。

四、不止于貼裝,更提供全流程技術協(xié)同

我們深知,0201的成功應用不僅依賴設備,更需設計與工藝的深度協(xié)同。因此,1943科技提供:

- DFM可制造性分析:提前識別Gerber文件中的焊盤設計、間距、阻焊問題;

- 鋼網(wǎng)開孔優(yōu)化建議:基于元件類型與PCB布局定制開孔方案,降低焊接缺陷率;

- 工藝參數(shù)庫共享:積累數(shù)千種0201元件的貼裝參數(shù),快速匹配最優(yōu)設置。

結語:以技術沉淀,讓微小元件“穩(wěn)穩(wěn)落地”

在電子制造向微型化、高密度化演進的今天,0201封裝不再是“不敢碰”的禁區(qū),而是產品競爭力的新高地。1943科技始終堅持以技術驅動制造升級,通過高精度設備、嚴苛品控與柔性服務,為客戶提供真正可靠、高效、透明的SMT貼片加工解決方案。

如果您正在為0201貼片良率低、交期長、成本高而困擾,歡迎訪問1943科技官網(wǎng)聯(lián)系在線客服,獲取專屬工藝評估與試產打樣支持!

2024-04-26

2024-04-26