在電子制造行業,PCBA打樣是產品研發到量產的關鍵環節,但高昂的試錯成本與漫長的交付周期常讓企業陷入兩難。深圳1943科技憑借DFM優化,通過設計源頭介入、全流程閉環管控與智能技術賦能,成功將PCBA打樣成本降低30%以上,同時將交付周期壓縮至72小時內,為行業樹立了降本增效的新標桿。

一、DFM優化:從設計源頭破解成本困局

PCBA打樣成本高企的核心矛盾在于設計與制造的脫節。傳統模式下,工程師僅關注功能實現,卻忽視生產工藝限制,導致試產階段頻繁返工。1943科技通過DFM優化體系,將制造約束條件前置到設計階段,實現“一次設計,零缺陷生產”。

1. 智能DFM預審系統

1943科技DFM預審平臺,可在24小時內完成對Gerber文件與BOM清單的深度解析。系統通過以下維度進行風險評估:

- 工藝可行性:自動檢測最小線寬(≥3mil)、最小孔徑(≥0.2mm)等工藝極限,避免因設計超限導致設備停機;

- 元件兼容性:基于全球元器件數據庫,標記停產料、冷門料,提供國產替代方案,降低采購成本與斷供風險;

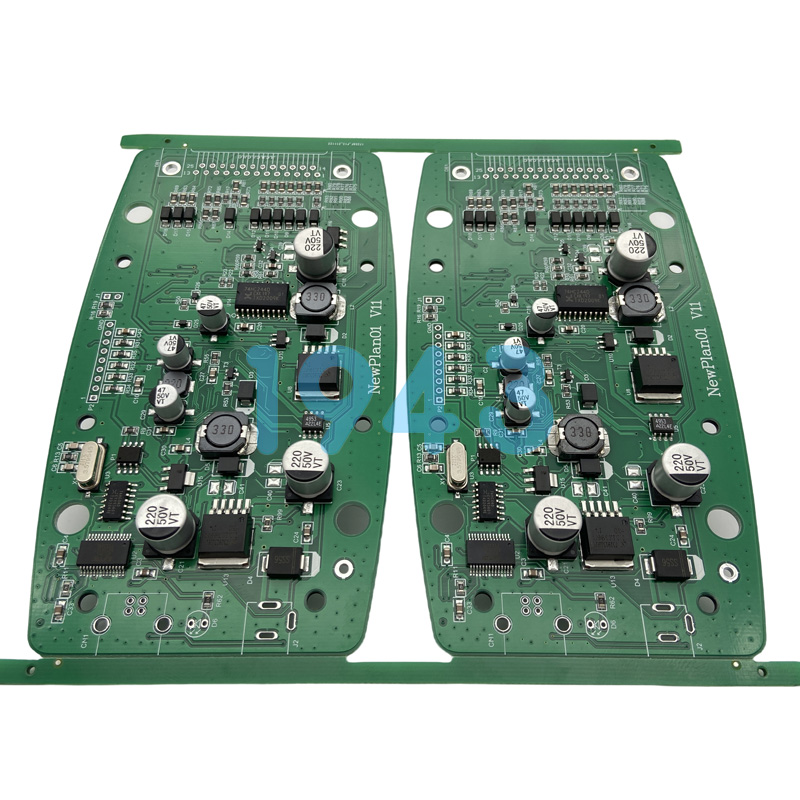

- 拼板優化:通過AI算法生成最優拼板方案,將材料利用率從行業平均65%提升至85%以上,單板成本直降20%。

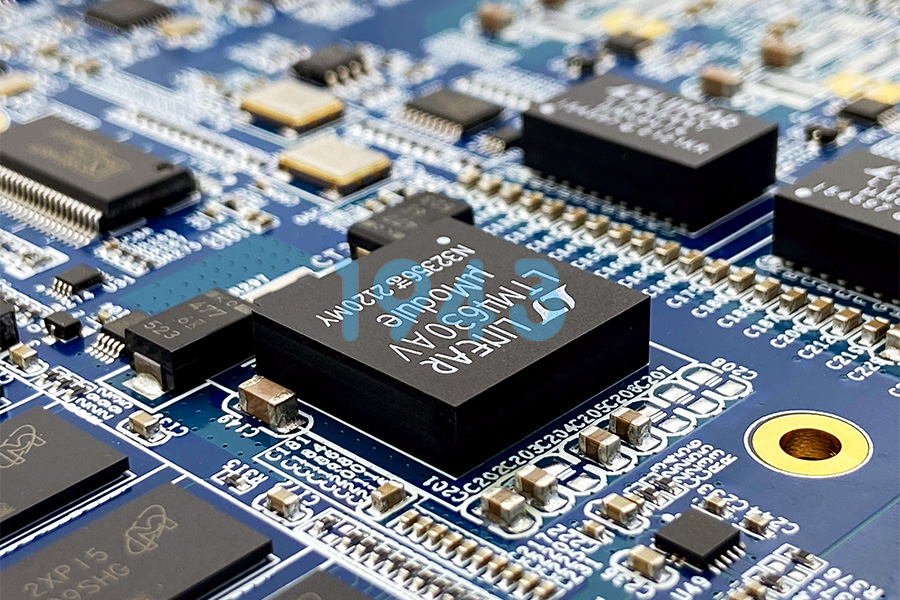

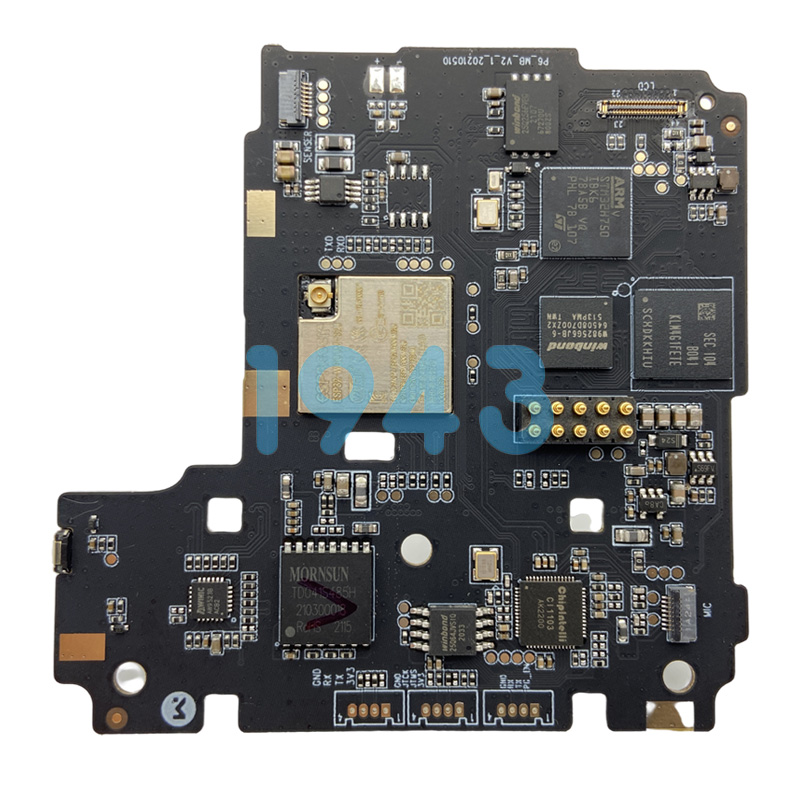

2. 仿真驗證閉環

針對高速信號、高頻電磁干擾等復雜場景,1943科技引入3D電磁仿真與熱仿真技術,提前模擬信號完整性、散熱路徑等關鍵參數。例如,在某5G通信模塊項目中,通過仿真優化PCB疊層結構,使信號衰減降低15%,同時減少20%的物料成本。

二、全流程閉環管控:讓每一分成本可追溯

DFM優化不僅是設計工具,更是貫穿全流程的管理體系。1943科技通過“設計-采購-生產-測試”四階閉環管控,確保成本優化措施落地。

1. 供應鏈協同降本

依托深圳電子產業集群優勢,1943科技構建了覆蓋全球主流元器件品牌的供應鏈網絡,支持原廠直供與授權分銷商采購。通過智能庫存系統與共享鋼網服務,實現:

- 采購周期縮短50%:緊急缺料2小時內補貨,避免產線停擺;

- 呆料損失歸零:余料支持寄存或返還,客戶無需承擔設計變更成本;

- 小批量成本優化:針對打樣訂單推出“拼板共享”模式,單板開模費用降低80%。

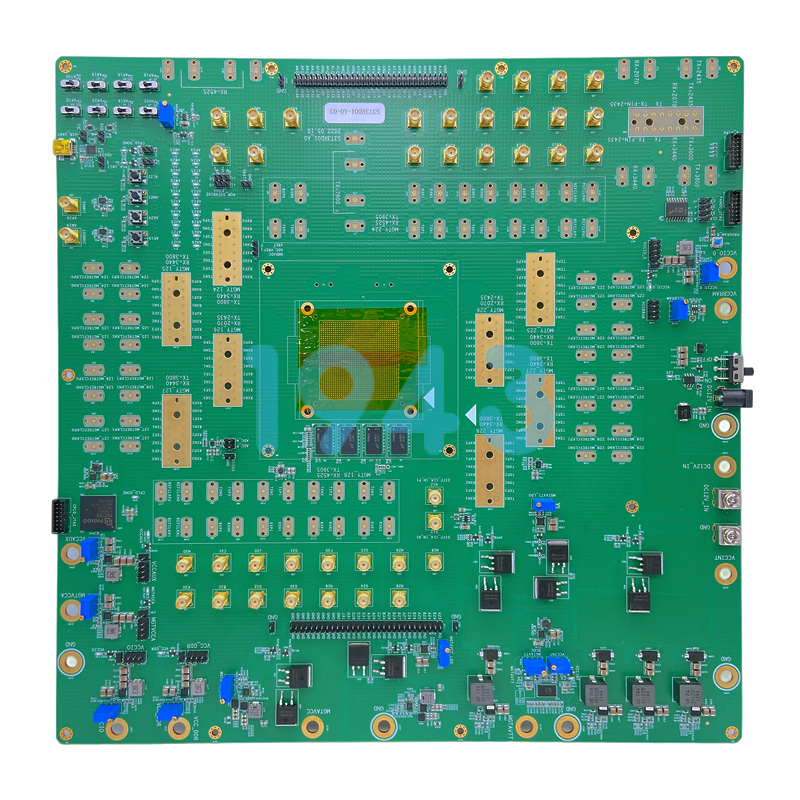

2. 柔性制造體系

7條全自動高速貼片線搭載SMED快速換線技術,可在2小時內完成消費電子到工業設備的工藝切換。設備利用率達95%,支持無起訂量限制,階梯計價模式讓小批量訂單享受大廠品質:

- 打樣訂單:最快72小時交付,單價低至0.01元/焊點;

- 量產訂單:年度框架協議客戶可享批量折扣與專屬技術支持。

三、智能檢測技術:質量成本雙優化

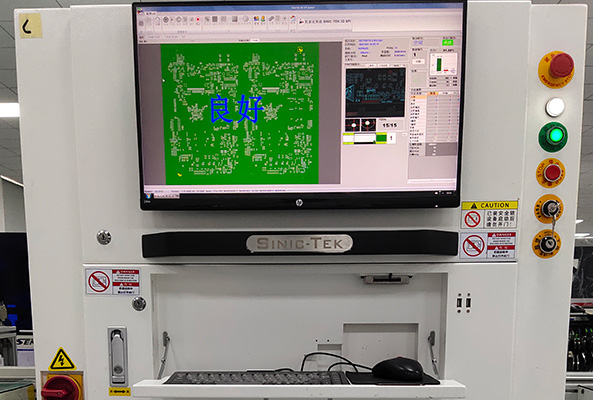

質量缺陷是成本黑洞。1943科技通過“AOI+X-Ray+功能測試”三重檢測體系,將首件良品率提升至98%,批量生產良品率穩定在99.7%以上。

1. 毫米級精度控制

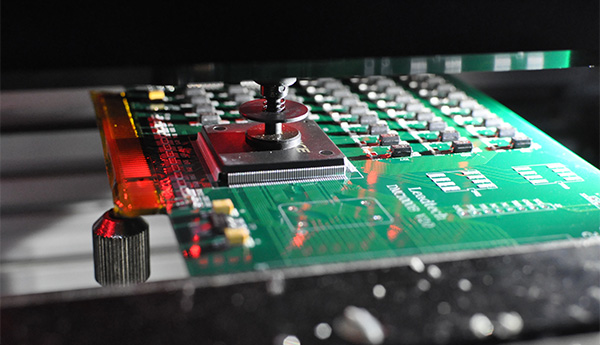

采用三星高速貼片機與高精度印刷機,實現0201微型元件與0.3mm微間距BGA芯片的穩定貼裝。通過SPI焊膏檢測技術,將錫膏厚度波動控制在±10μm以內,虛焊、橋連等缺陷率低于0.03%。

2. 零缺陷品控承諾

- X-Ray透視檢測:100%檢測BGA、QFN等底部焊點,空洞率控制在≤15%(行業平均≤30%);

- 功能測試(FCT):模擬-40℃至85℃極端環境,驗證電源響應、通信穩定性等指標,提前暴露虛焊、元件參數漂移等潛在問題;

- 質量追溯系統:每塊PCBA綁定生產批次、操作員、檢測記錄,支持掃碼查看全流程數據,問題定位時間從小時級縮短至分鐘級。

四、客戶價值:從成本競爭到價值共創

1943科技的DFM優化體系已幫助數百家客戶實現降本增效:

- 研發效率提升:設計返工率降低60%,產品上市周期縮短40%;

- 綜合成本下降:材料成本、人工成本、質量成本三重優化,平均節省25%-35%;

- 風險可控化:通過DFM預審提前規避80%以上的制造風險,售后返修率低于0.5%。

結語:以技術為刃,破局行業痛點

成本優化已從選擇題變為必答題。1943科技通過DFM優化體系,將“降本”與“增效”從對立走向統一,為客戶提供從設計到量產的全周期解決方案。無論是初創團隊的快速打樣需求,還是行業龍頭的高可靠性訂單,我們都能以技術實力與服務溫度,成為您值得信賴的長期制造伙伴。

2024-04-26

2024-04-26