在電子制造領域,小批量PCBA加工需求正呈現爆發式增長。從硬件初創團隊的功能驗證,到研發工程師的快速迭代;從工業控制設備的限量生產,到醫療電子產品的市場測試,多品種、小批量的訂單已成為行業剛需。然而,傳統PCBA加工廠普遍存在的“最低起訂量(MOQ)限制”,卻讓眾多創新項目陷入“大廠嫌量小、小廠嫌質差”的困境。深圳1943科技以“5片起貼、不設MOQ”的柔性生產模式,為行業痛點提供破局方案,成為中小批量訂單的首選合作伙伴。

一、傳統加工廠的“MOQ困局”:小批量訂單為何總被拒?

傳統PCBA加工廠的生產模式以大規模量產為核心,其成本結構、設備配置與供應鏈管理均圍繞高效率、標準化設計。當面對小批量訂單時,三大核心矛盾凸顯:

-

成本分攤失衡

小批量訂單需分攤鋼網制作、設備調試、工程分析等固定成本,導致單片加工費遠高于大批量訂單。例如,某傳統工廠50片訂單的鋼網費用分攤后,單片成本增加40%,迫使客戶被迫提高訂單量或接受高價。 -

生產排期沖突

大批量訂單占據產線主要產能,小批量訂單常被插隊或延遲交付。某研發團隊曾因等待大廠排期,導致產品上市時間推遲3周,錯失市場窗口期。 -

技術響應滯后

小批量訂單往往伴隨高頻次的設計變更與工藝優化需求,但傳統工廠的工程團隊更傾向于服務大客戶,導致小訂單的技術支持響應速度慢、問題解決效率低。

二、1943科技柔性生產體系:5片起貼的底層邏輯

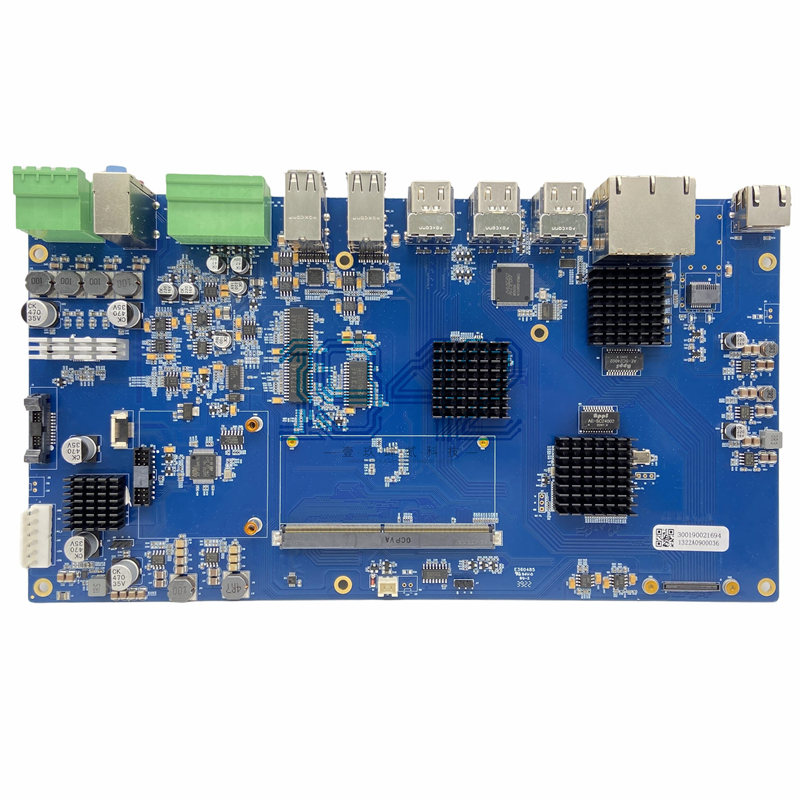

深圳1943科技通過四大核心能力重構小批量PCBA加工模式,實現“無MOQ限制”的柔性制造:

1. 模塊化產線設計,換線效率提升60%

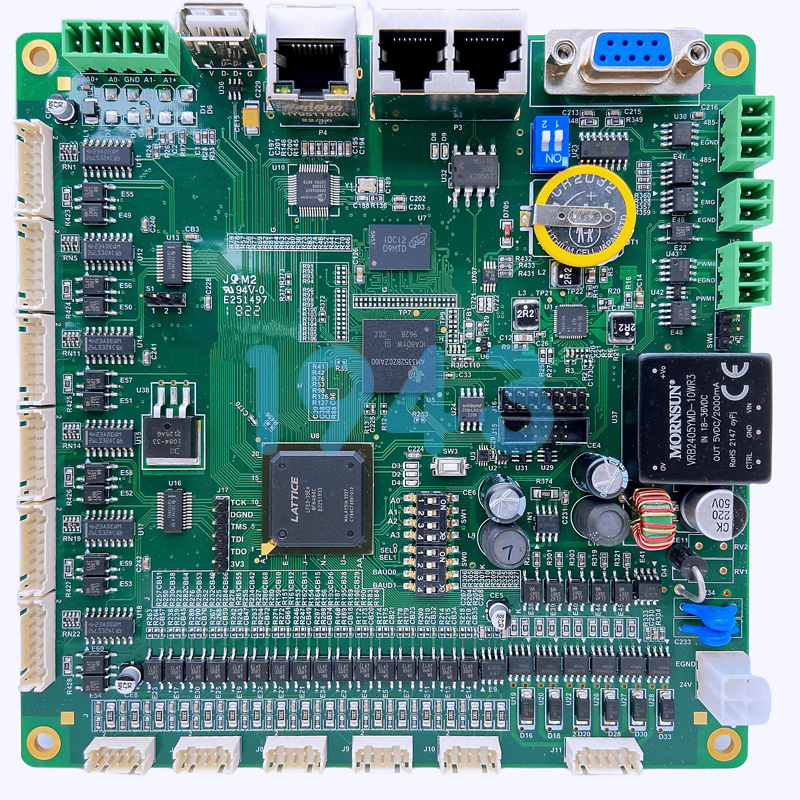

配備7條全自動SMT產線,采用SMED快速換線技術,將設備參數調整、物料更換時間壓縮至45分鐘以內。例如,從0201微型元件貼片切換至0.3mm間距BGA封裝,無需整體停機調試,支持每日數十次多品種無縫切換。

2. 智能供應鏈管理,破解小批量采購難題

- 集采議價:依托珠三角電子產業集群,與原廠及授權分銷商建立戰略合作,常用元器件采購成本低于市場均價10%-20%。

- 余料復用:試產訂單剩余物料可寄存、返還或抵扣下次訂單費用,避免客戶因MOQ被迫囤料。某客戶通過余料管理,單項目節省物料成本超15%。

- BOM優化:接單后4小時內完成48項合規性審核,識別停產料、高價料,提供國產替代方案。例如,將某進口芯片替換為國產兼容型號,單顆成本降低65%。

3. 全流程品控體系,小批量不等于低標準

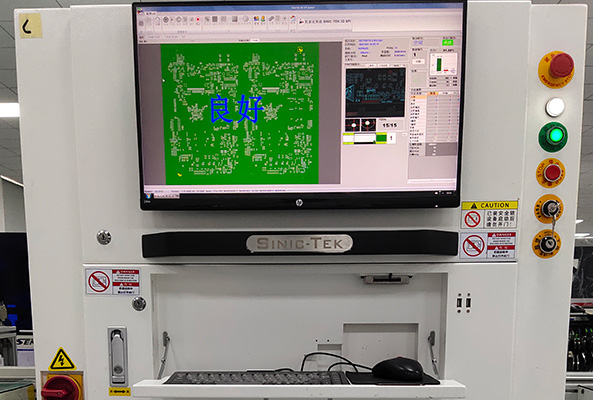

- 前置檢測:SPI三維錫膏檢測+AOI自動光學檢測,實時監控印刷與貼片質量,缺陷攔截率提升至98%。

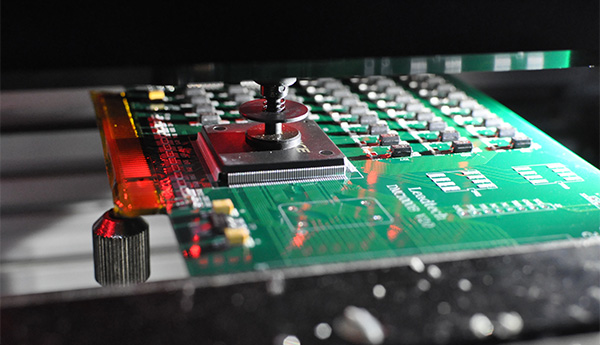

- 過程控制:SPC統計過程控制系統動態調整回流焊溫度曲線,確保高密度封裝(如0.3mm BGA)焊接良率≥99.5%。

- 最終驗證:100% AOI全檢+X-Ray盲掃檢測焊點空洞,功能測試(FCT)覆蓋20余項電氣性能指標,批量生產良品率穩定在99.7%以上。

4. 透明化服務流程,讓制造過程“看得見、管得住”

- 極速響應:客戶上傳Gerber、BOM文件后,48小時內完成DFM(可制造性分析)與精準報價。

- 云端追溯:通過MES系統實時同步生產進度,客戶可在線查看物料到廠、貼片、測試等關鍵節點,問題秒級定位。

- 專屬團隊:為每個訂單配備客戶經理+工藝工程師雙線跟進,技術問題1小時內響應,緊急需求8小時閉環解決。

三、誰在選擇1943科技?四大典型客戶場景解析

- 硬件初創團隊:需快速驗證設計原型,控制試產成本。某智能家居團隊通過5片起貼服務,3天內完成功能驗證,節省研發預算超3萬元。

- 研發工程師:追求高良率與一致性,減少返工風險。某醫療電子項目通過1943科技的DFM優化,將焊接不良率從行業平均的2%降至0.2%。

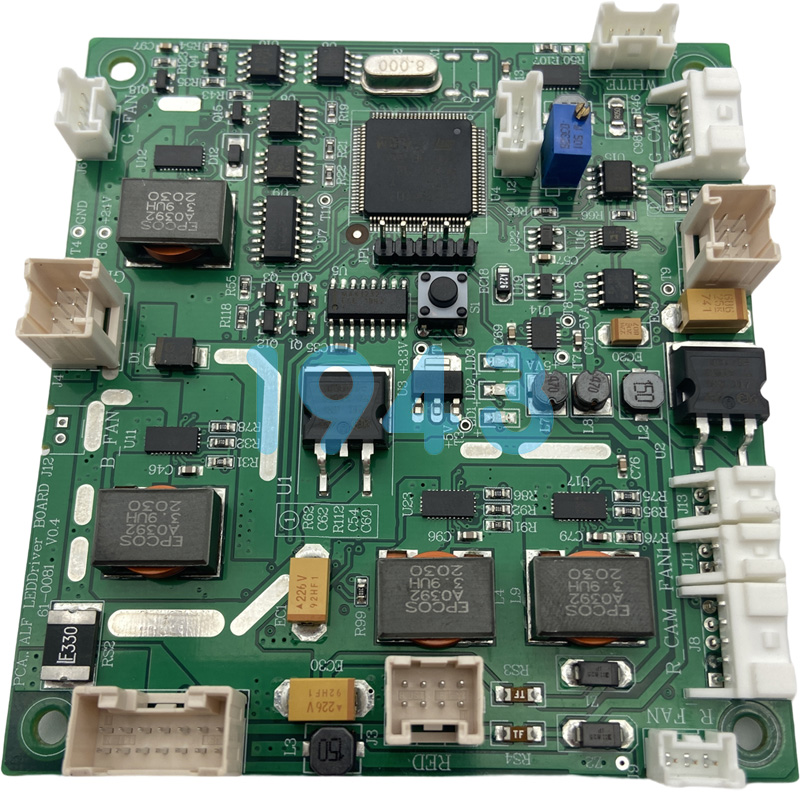

- 中小批量制造商:訂單靈活、交期緊張,需穩定產能支撐。某工業控制企業通過柔性產線支持,實現每日50種不同板卡的高效交付。

- 高可靠性行業客戶:對工藝與品控有嚴苛要求。某軌道交通項目通過ISO9001+IPC-A-610雙標準驗收,滿足-40℃至85℃寬溫工作需求。

四、立即行動:上傳文件,獲取專屬報價

深圳1943科技以“技術驅動、服務為本”的理念,重新定義小批量PCBA加工標準。無論您是需要5片打樣的硬件創業者,還是追求極致效率的研發工程師,亦或是需要柔性產能的制造企業,我們都能提供從PCB設計優化、元器件采購、SMT貼片到功能測試的一站式解決方案。

即刻上傳Gerber、BOM文件及工藝要求,48小時內獲取免費DFM分析與精準報價!

讓1943科技成為您創新路上的制造戰友,共同突破MOQ限制,搶占市場先機。

2024-04-26

2024-04-26