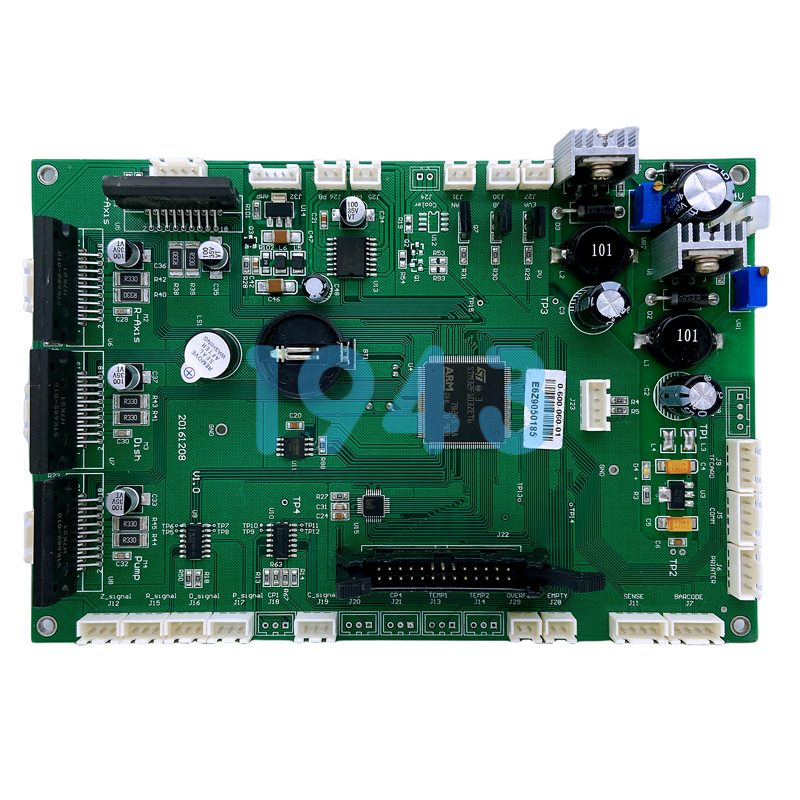

SMT貼片打樣是確保產品順利量產的重要環節。深圳1943科技憑借多年的經驗,總結了以下10個SMT貼片打樣過程中不可忽視的細節,幫助客戶提升打樣成功率,優化生產流程。

1. 嚴格審查設計文件

在打樣前,1943科技的工程師會對客戶提供的設計文件(如Gerber文件、BOM清單、坐標文件等)進行嚴格審核。確保焊盤尺寸與元件封裝完全匹配,元件間距符合貼片機精度要求,避免因設計缺陷導致的焊接問題。

2. 精選材料與供應商

材料質量是打樣的基礎。1943科技只選擇符合國際標準的元器件,并對每批材料進行抽檢。錫膏、PCB板等關鍵材料需在干燥、防靜電的環境中儲存,確保其性能穩定。

3. 錫膏印刷的精準控制

錫膏印刷是打樣的關鍵步驟。1943科技采用定制鋼網,確保錫膏能精準印刷在焊盤上。印刷過程中,嚴格控制刮刀角度、壓力和速度,定時清潔鋼網,防止漏印或橋連。

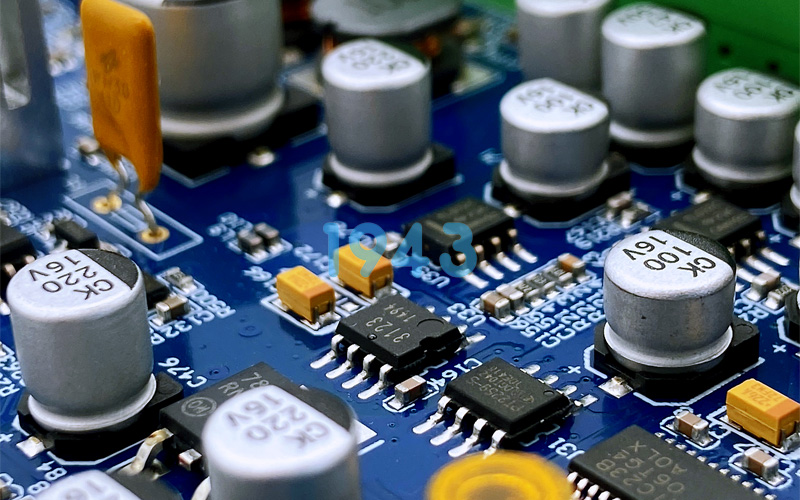

4. 高精度貼片操作

1943科技的貼片機配備先進的視覺識別系統,可精準識別元件極性和位置。對于0402以下微型元件及BGA等復雜封裝,采用專用吸嘴和3D共面性檢測,確保貼裝精度。

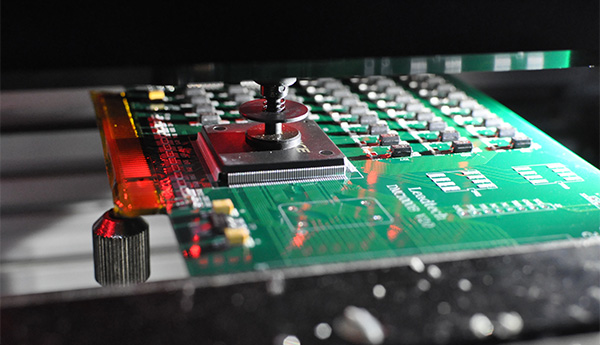

5. 回流焊接的溫度管理

回流焊接的溫度曲線至關重要。1943科技根據元件耐溫特性,精確設置預熱、恒溫、回流和冷卻四個階段的溫度和時間。定期使用溫度曲線測試儀驗證實際溫度分布,防止冷焊或元件熱損傷。

6. 環境控制的重要性

SMT貼片打樣對環境要求極高。1943科技的車間配備恒溫恒濕系統,嚴格控制溫度和濕度。同時,減少靜電干擾,確保生產環境清潔,避免灰塵影響焊接質量。

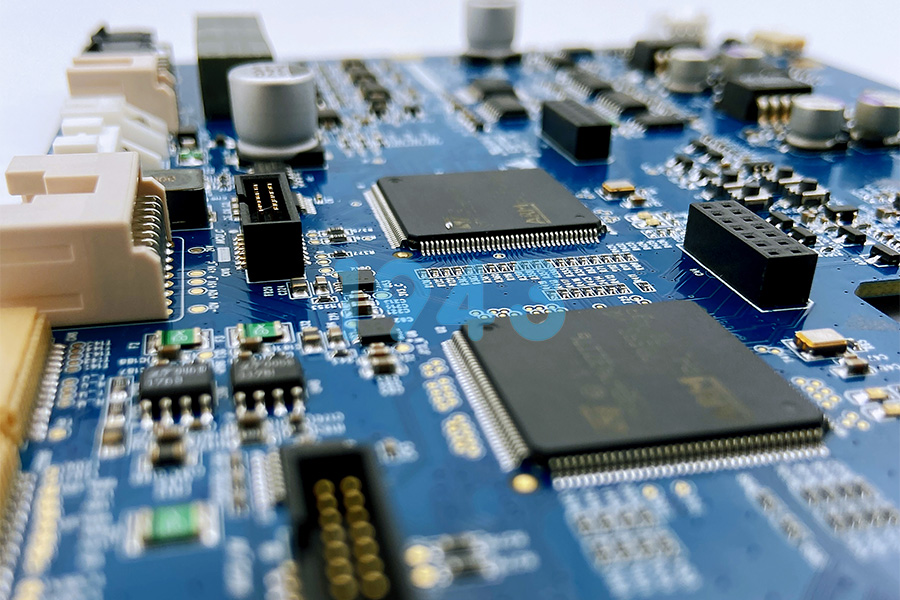

7. 首件檢測的嚴格性

首件檢測是打樣的重要環節。1943科技采用首件檢測儀、X射線、AOI光學檢測等多重手段,對首件產品進行全面檢查,確保元件方向、焊接質量符合要求。

8. 設備維護與校準

1943科技定期對貼片機、回流焊爐等設備進行維護和校準。確保設備精度和穩定性,減少因設備誤差導致的生產問題。

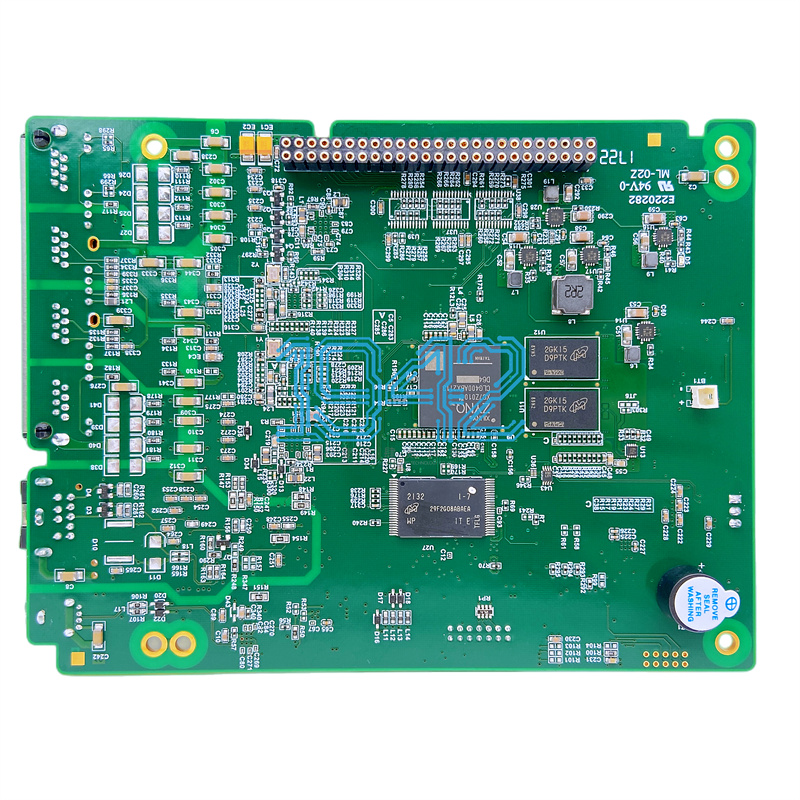

9. 功能測試與可靠性驗證

打樣完成后,1943科技會對產品進行上電測試、功能驗證和可靠性試驗。通過模擬實際使用場景,捕捉潛在的設計和制造缺陷,為量產提供可靠依據。

10. 客戶反饋與持續改進

客戶驗收是打樣的最后一步。1943科技根據客戶反饋,不斷優化生產流程。通過持續改進,提高產品質量和生產效率,滿足客戶的高標準要求。

深圳1943科技始終堅持以客戶為中心,通過嚴格把控每一個細節,確保SMT貼片打樣的高質量和高效率。選擇1943科技,就是選擇專業與可靠。

2024-04-26

2024-04-26