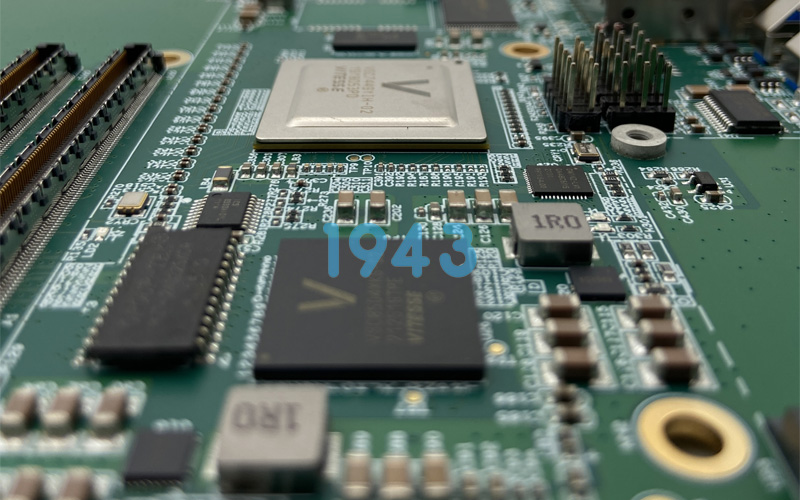

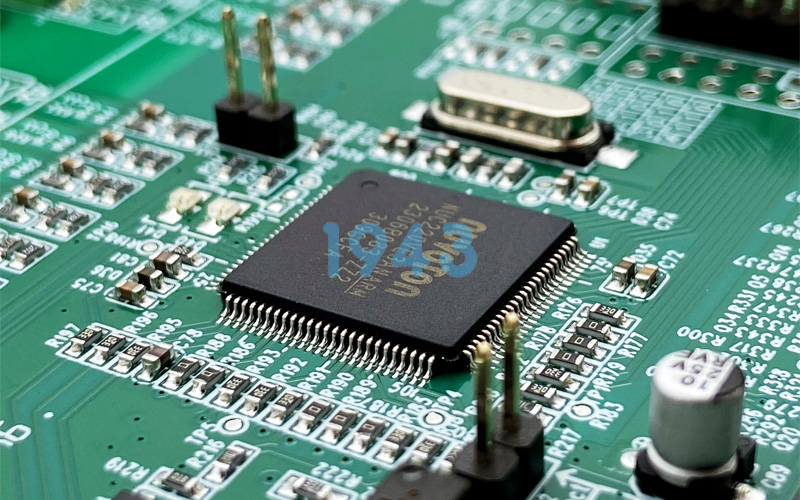

在智能硬件創業的浪潮中,PCBA(印制電路板組裝)生產是將創意轉化為實際產品的關鍵環節。從打樣到量產,每一個步驟都至關重要,不僅影響產品的性能和質量,還直接關系到項目的成本和進度。1943科技將為智能硬件創業者提供一份詳盡的PCBA生產全流程指南,幫助您在從打樣到量產的道路上少走彎路,確保項目順利推進。

一、打樣階段

(一)設計文件準備

打樣的第一步是準備設計文件,包括電路原理圖、PCB布局圖以及BOM(物料清單)。這些文件是PCBA生產的基礎,必須確保準確無誤。設計師根據產品功能需求,精心繪制電路藍圖,并生成Gerber文件,該文件將指導后續的PCB板制造。

(二)DFM可制造性分析

在打樣前,進行DFM(可制造性設計)分析至關重要。這一環節的核心是站在生產角度優化設計,確保設計方案在實際生產中可行。例如,檢查焊盤與封裝是否匹配、元件布局是否合理、工藝是否兼容等。

(三)物料采購與質檢

打樣物料具有“量少、種類多”的特點,采購與質檢環節需更加精細。在采購時,要優先選擇原廠或授權代理商渠道,稀缺元件需提前備貨。所有物料需通過外觀檢、參數檢和溯源檢,確保無損壞、規格符合要求。

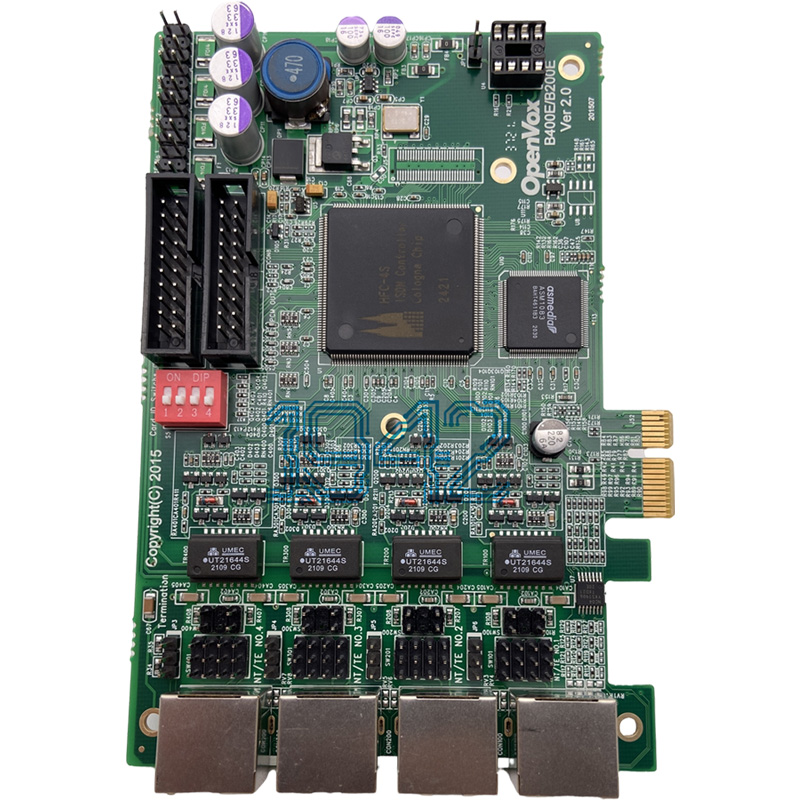

(四)PCB裸板制作

PCB裸板是PCBA的載體,其質量直接影響后續焊接效果。PCB板的生產包括根據Gerber文件尺寸對基材進行裁剪、線路制作、鉆孔與沉銅、表面處理以及裸板檢測等步驟。

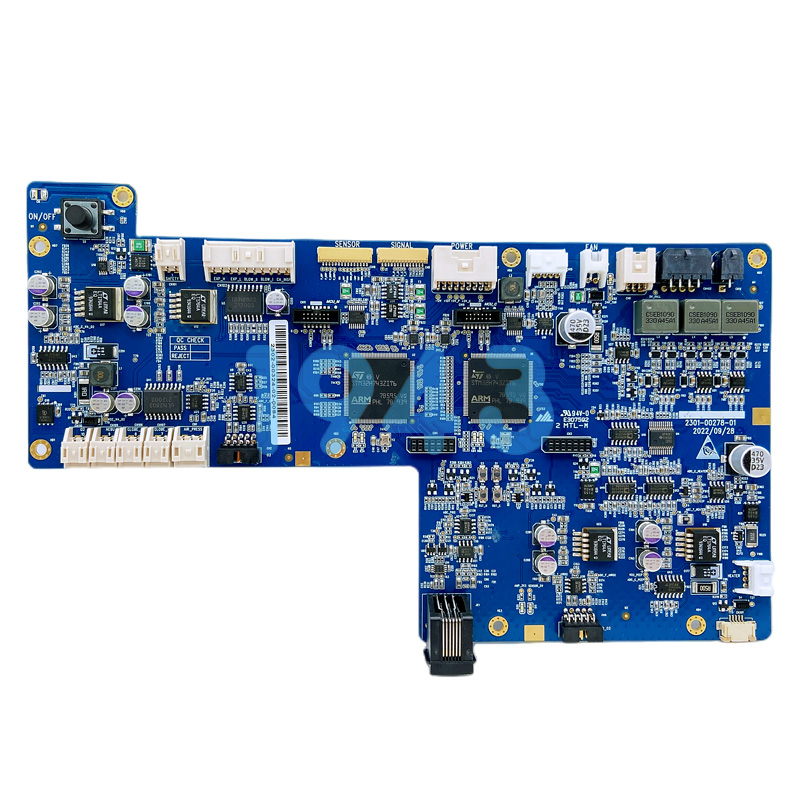

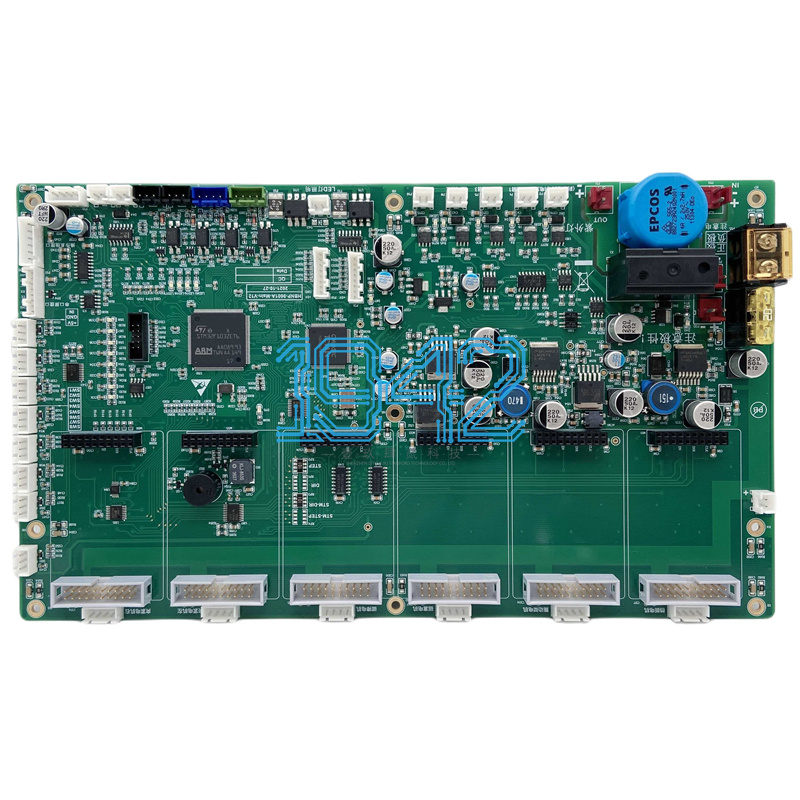

(五)SMT貼片與DIP插件

SMT貼片是將元件通過機器自動貼裝到PCB板上,再通過回流焊高溫焊接。貼片加工流程包括錫膏印刷、貼片機貼裝、回流焊以及AOI檢測。DIP插件則針對有引腳的元件,如連接器、電解電容,通過人工或自動插件后,使用波峰焊使引腳與焊盤焊接。

(六)全流程測試

打樣的核心目的是“發現問題”,因此測試環節必須嚴格。測試項目包括外觀檢測、電氣測試、功能測試(FCT)以及可靠性抽檢。通過這些測試,可以提前暴露潛在問題,為后續優化提供依據。

二、量產階段

(一)生產前準備檢查

在量產前,對生產所需的設備、工具、夾具等進行清潔、調試和校準,確保其處于良好的運行狀態和精度范圍內。同時,檢查生產環境的溫度、濕度、潔凈度等,保證符合PCBA生產的工藝要求。

(二)全流程工藝驗證

在量產前,需對SMT、DIP等工藝進行全面測試,確定最佳參數。例如,使用量產同款回流焊爐,按照客戶產品特性制定多組溫度曲線,通過小批量試產測試不同曲線的焊接良率,鎖定最優參數。

(三)物料溯源與兼容性測試

建立物料溯源檔案,記錄物料的批次、供應商、規格參數,確保小批量與量產物料的一致性。同時,對關鍵元件進行兼容性測試,避免因批次差異導致的性能不穩定。

(四)生產過程質量控制

在量產過程中,嚴格把控每一個環節的質量。例如,在SMT貼片環節,通過貼片機自帶的視覺對位系統實時監測元器件的貼裝位置和角度,確保貼裝精度。在焊接環節,嚴格控制回流焊爐和波峰焊的參數,防止焊接缺陷。

(五)功能測試與數據留存

量產完成后,進行100%全檢,覆蓋外觀檢測、電氣性能測試、功能測試以及環境適應性測試。同時,留存關鍵數據,分析不良類型及原因,為后續優化提供參考。

三、從打樣到量產的銜接

(一)建立專屬量產檔案

將打樣階段鎖定的工藝參數、物料信息、檢測標準匯總,形成客戶專屬的《量產工藝指導書》,在量產時直接復用。

(二)量產前工藝復現

量產開工前,用打樣留存的樣品進行工藝復現測試,確認設備參數、物料批次無偏差后再批量生產。

(三)持續迭代優化

若量產中出現新問題,結合打樣數據反向追溯原因,同步更新打樣風險控制體系,形成“打樣-量產”的閉環優化。

四、結語

從打樣到量產,PCBA生產的每一個環節都充滿挑戰,但也蘊含著成功的機會。通過精心設計、嚴格測試和全流程質量控制,智能硬件創業者可以有效降低風險,提高產品的市場競爭力。1943科技憑借專業的團隊和先進的技術,致力于為智能硬件創業者提供從打樣到量產的PCBA一站式服務,助力您的項目順利落地,實現商業價值。

2024-04-26

2024-04-26