在工業自動化、智能制造快速發展的今天,工業控制板作為核心“大腦”,其穩定性和可靠性直接關系到整套設備的運行效率與壽命。然而,相較于消費類電子產品,工業控制板對SMT貼片工藝提出了更高、更嚴苛的要求。那么,工業控制板SMT貼片究竟難在哪里?又該如何確保高可靠性交付?本文將從技術痛點出發,系統解析行業挑戰,并分享深圳1943科技如何通過全流程高可靠性方案,為工業客戶保駕護航。

一、工業控制板SMT貼片的五大核心難點

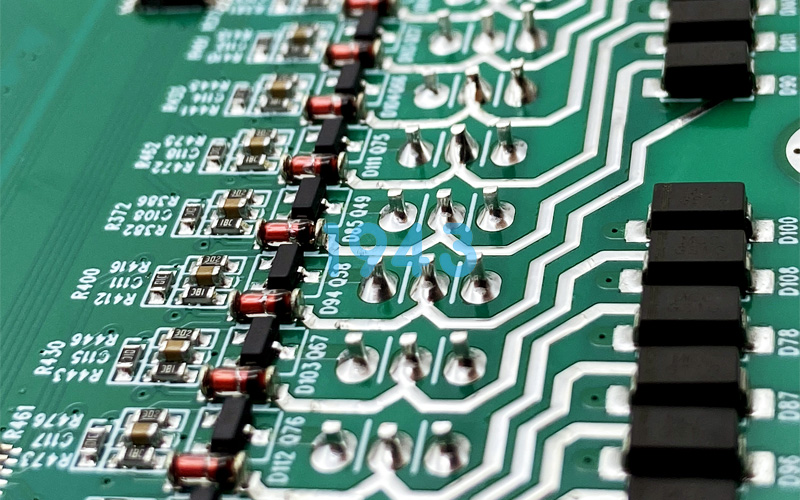

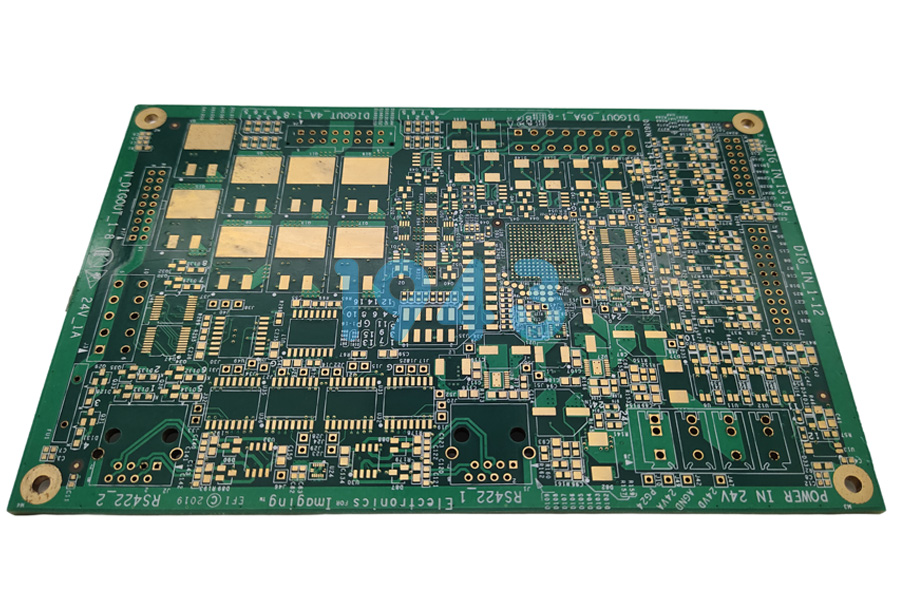

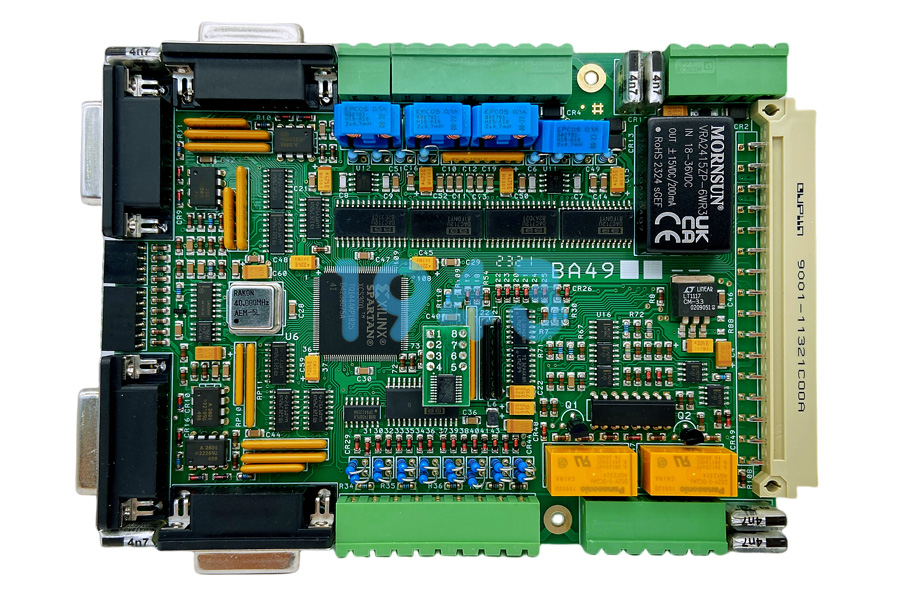

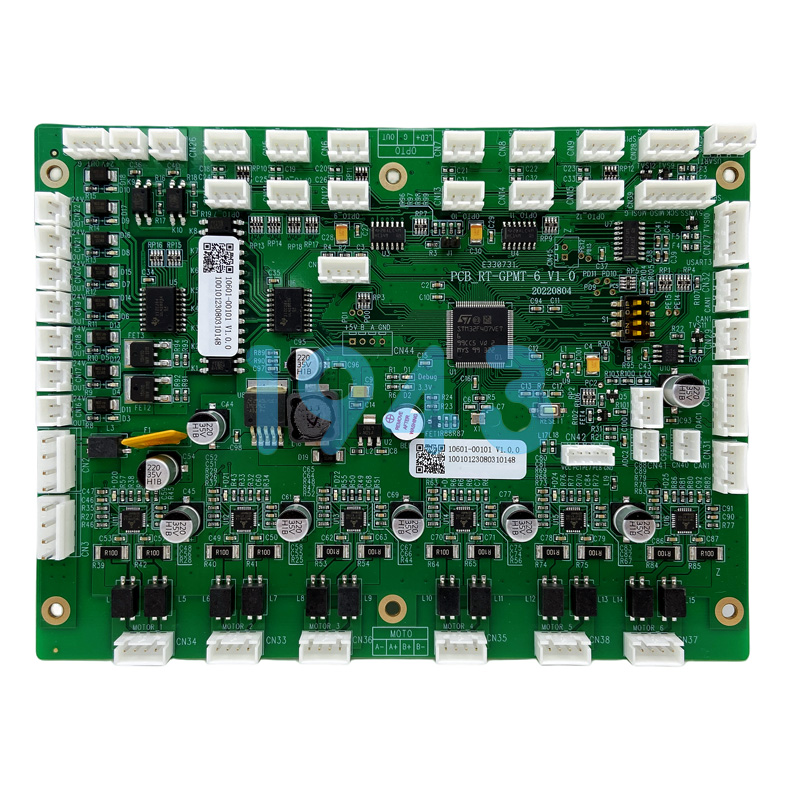

1. 元器件種類復雜,封裝密度高

工業控制板通常集成PLC模塊、電源管理IC、通信芯片、傳感器等多種功能單元,涉及BGA、QFN、LGA等高密度封裝器件。這些器件引腳間距小、焊點隱蔽,對錫膏印刷精度、貼裝對位及回流焊接曲線控制提出極高要求,稍有偏差便易出現虛焊、橋接或空洞。

2. 環境適應性要求嚴苛

工業設備常運行于高溫、高濕、強振動、強電磁干擾等惡劣環境中。這就要求PCBA不僅在常溫下性能穩定,還需在寬溫域(-40℃~+85℃甚至更高)下長期可靠工作。普通焊接工藝難以滿足此類極端條件下的機械強度與電氣連接穩定性。

3. 物料選型標準高,供應鏈風險大

工業級元器件需符合AEC-Q200、IEC等認證標準,部分關鍵芯片甚至要求汽車級或軍工級規格。這類物料采購周期長、最小起訂量高,若缺乏專業供應鏈支持,極易因缺料導致項目延期。

4. 小批量多品種,生產柔性不足

工業控制類產品多為定制化開發,訂單呈現“小批量、多型號、頻繁改版”特點。傳統大批量SMT產線換線成本高、響應慢,難以兼顧效率與靈活性,容易造成交期延誤。

5. 質量檢測標準嚴格,返修成本極高

工業設備一旦在現場失效,停機損失可能遠超產品本身價值。因此,工業控制板必須通過AOI、X-Ray、ICT、FCT、老化測試等多重檢測手段,確保零缺陷交付。而一旦出現焊接不良,返修難度大、成本高,且可能影響整體結構可靠性。

二、高可靠性SMT貼片的關鍵要素

要攻克上述難點,僅靠單一環節優化遠遠不夠。真正的高可靠性制造,必須貫穿設計協同、物料管控、精密生產、全檢驗證四大維度:

- DFM可制造性前置介入:在PCB設計階段即參與評審,優化焊盤布局、熱平衡設計、阻焊開窗等細節,從源頭規避工藝風險。

- 工業級物料全流程管控:建立嚴格的來料檢驗機制,杜絕假冒偽劣;對關鍵器件實施批次追溯,確保一致性。

- 精準可控的SMT工藝參數:采用高精度全自動錫膏印刷機、視覺對位貼片機及閉環溫控回流焊,確保每一塊板的焊接質量穩定如一。

- 全鏈路檢測體系:從錫膏厚度檢測、AOI外觀檢查、X-Ray透視BGA焊點,到功能測試與72小時高溫老化,層層把關,提前暴露潛在隱患。

三、深圳1943科技:專注工業控制板的高可靠性SMT制造

作為深耕電子制造十余年的專業SMT服務商,1943科技始終聚焦工業控制類PCBA的高可靠性需求,構建了一套專為工業場景打造的柔性制造體系:

? 自建高標準SMT車間

配備全自動印刷機、高速高精度貼片機、12溫區回流焊等先進設備,所有工序廠內閉環完成,杜絕外協品質波動。

? 軍工級品控標準執行

嚴格執行IPC-A-610 Class 2/3標準,針對工業板卡實施更嚴苛的檢驗流程,支持100% AOI + X-Ray + FCT + 老化測試組合方案。

? 小批量快速響應機制

設立中小批量專屬產線,支持10套起做,常規訂單72小時交付,緊急需求48小時插單綠色通道,助力研發快速迭代。

? 工業級物料保障體系

建立常用工業元器件安全庫存池,聯合一級代理商打通小批量采購通道,并提供余料代管與復用服務,大幅縮短物料齊套周期。

? 全流程透明化服務

從BOM審核、DFM分析到生產進度實時追蹤,客戶可通過專屬端口隨時掌握項目狀態,實現“交期可控、過程可視、結果可信”。

四、結語:讓每一塊工業控制板都值得信賴

工業控制板不是“能用就行”,而是要“十年如一日地穩定運行”。在深圳PCBA制造行業,1943科技堅持不做消費類快消品,只專注于中高端工業電子產品的高可靠性SMT貼片加工。我們深知,客戶的信任源于每一次零缺陷交付,源于對細節的極致把控。

如果您正在為工業控制板的貼片良率、交期延誤或長期可靠性擔憂,歡迎聯系1943科技。我們提供工藝評估 + 48小時快速報價,用扎實的工藝與嚴謹的態度,為您的工業產品筑牢制造基礎。

2024-04-26

2024-04-26