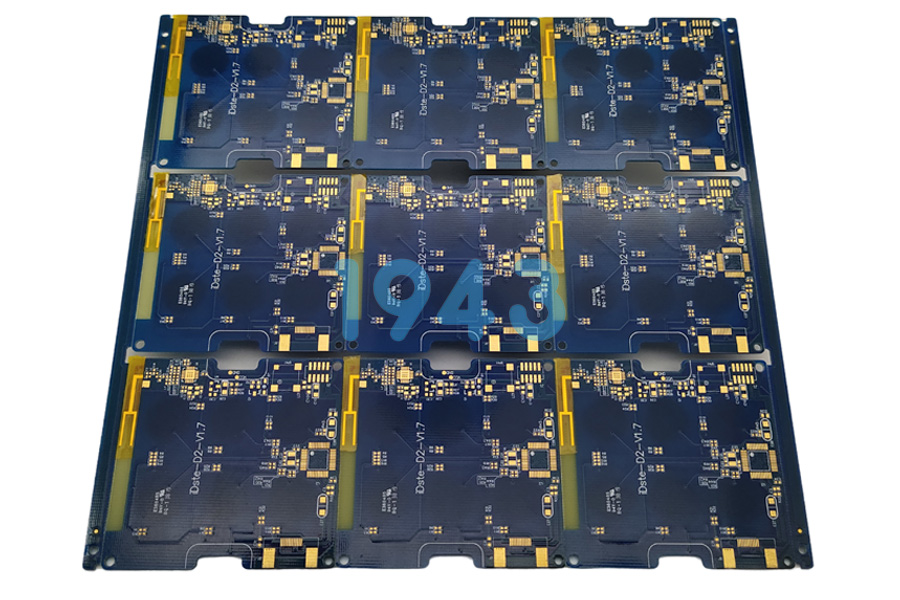

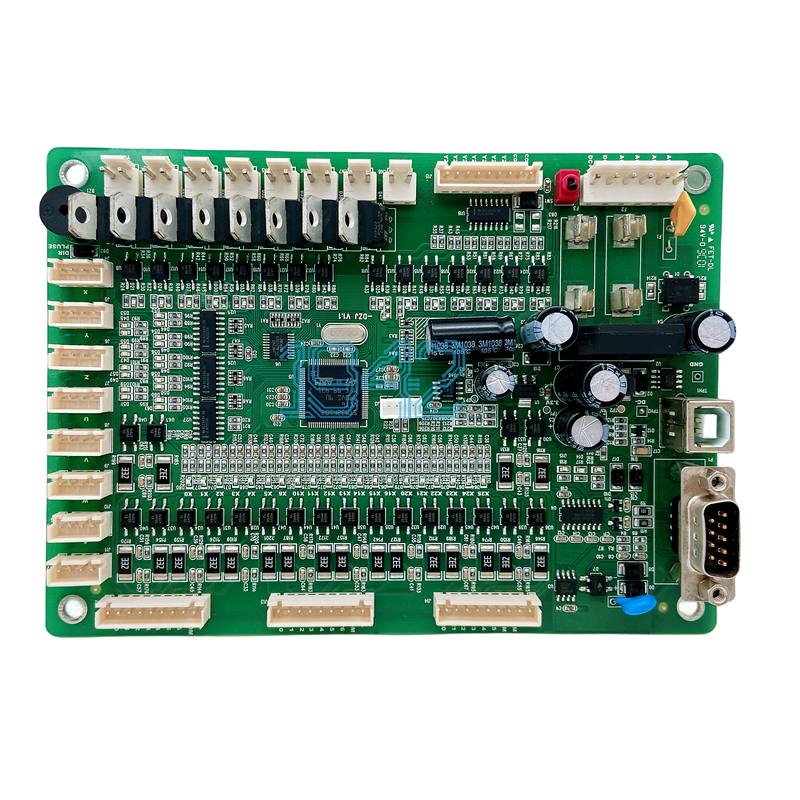

良品率是衡量一家SMT貼片加工廠核心競爭力的關鍵指標。尤其在醫療電子、工業控制、智能硬件等對可靠性要求極高的領域,客戶不僅關注交期與成本,更看重產品的一致性與穩定性。那么,作為扎根深圳的專業SMT貼片服務商,我們是如何通過“無鉛焊接 + AOI自動光學檢測 + X-Ray透視全檢”三大技術手段,系統性保障高達99.7%的量產良品率的?1943科技將為您分享背后的工藝邏輯與質量閉環體系。

一、無鉛焊接:環保合規下的高可靠性基礎

隨著RoHS、REACH等環保法規在全球范圍內的強制實施,無鉛焊接已成為電子制造的行業標準。然而,無鉛焊料熔點更高、潤濕性更差,對回流焊工藝提出了更高要求。

我們在無鉛焊接環節采取以下關鍵措施:

- 12溫區精密回流焊爐控溫系統:針對不同PCB板材、元器件密度及焊膏特性,定制專屬回流曲線,確保焊點充分熔融且無熱損傷;

- 焊膏印刷100% SPI檢測聯動:采用三維錫膏檢測儀(SPI)對每一片PCB的錫膏厚度、體積、偏移進行實時監控,從源頭杜絕虛焊、橋接等缺陷。

通過上述工藝組合,我們實現了無鉛焊接條件下焊點一致性≥99.5%,為后續高良率打下堅實基礎。

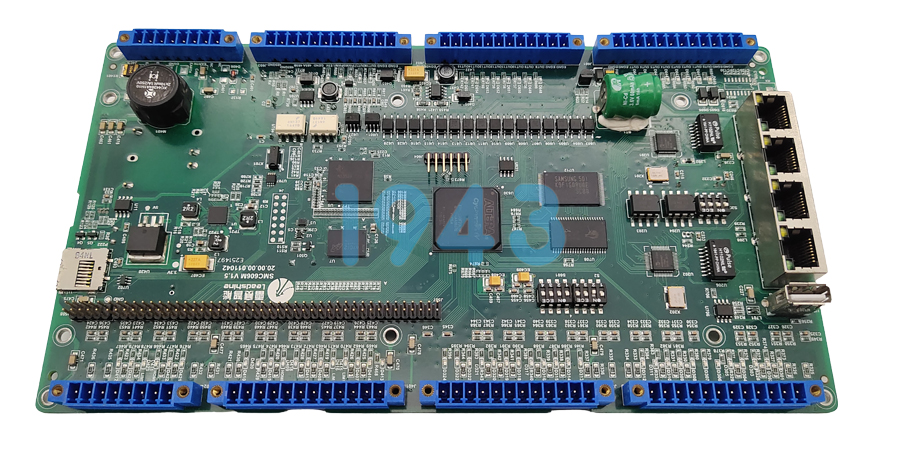

二、AOI自動光學檢測:多節點攔截表面缺陷

AOI(Automated Optical Inspection)是SMT生產中不可或缺的質量防線。我們并非僅在回流焊后部署AOI,而是構建“三重AOI檢測機制”,覆蓋全流程關鍵節點:

- 印刷后AOI:檢測鋼網對位偏差、錫膏拉尖、少錫/多錫等問題;

- 貼片后AOI:識別元件錯貼、漏貼、極性反向、位置偏移等貼裝異常;

- 回流焊后AOI:全面檢查焊點成型質量,包括虛焊、立碑、橋接、偏移等20余項缺陷類型。

所有AOI設備均搭載高分辨率工業相機與AI圖像識別算法,檢測精度達±0.01mm,誤報率低于3%,真正實現“早發現、早攔截、零批量不良”。

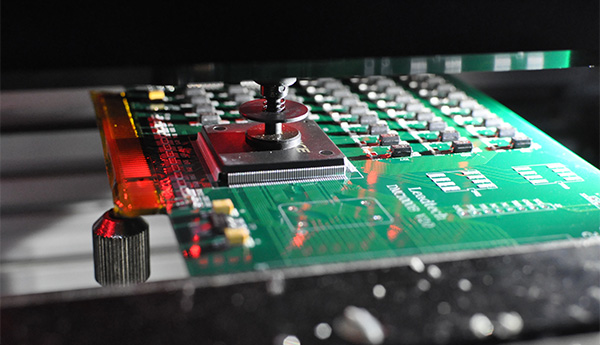

三、X-Ray透視全檢:穿透式驗證隱藏焊點可靠性

對于BGA、CSP、QFN等底部有焊球或焊盤被封裝遮擋的元器件,傳統光學手段無法檢測其焊接質量。此時,X-Ray檢測成為唯一有效的驗證方式。

我們的X-Ray全檢策略包括:

- 100% BGA類器件透視檢測:對每一顆BGA芯片進行空洞率分析,嚴格控制空洞總面積≤5%,遠優于IPC-A-610 Class 3標準;

- 焊點結構三維成像:可清晰識別虛焊、冷焊、連錫、焊球缺失等隱蔽缺陷;

- 數據可追溯存檔:每片PCBA的X-Ray圖像自動歸檔,支持客戶隨時調閱,滿足醫療、工業控制等行業對全程可追溯性的嚴苛要求。

通過X-Ray的深度介入,我們將“看不見的風險”轉化為“可量化、可管控”的質量數據。

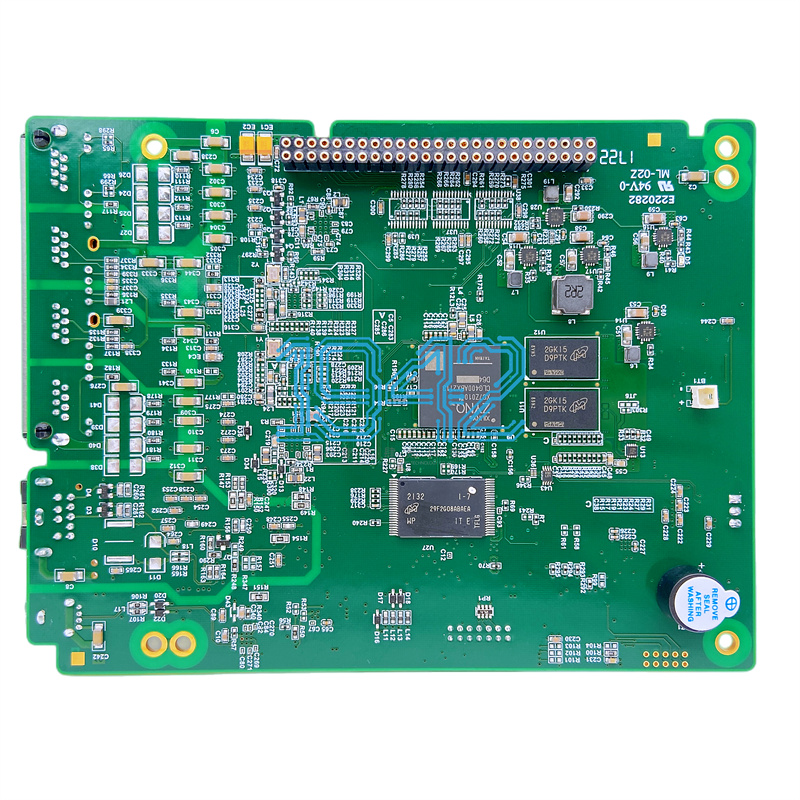

四、全流程閉環:從首件到出貨的質量鐵三角

高良品率并非單一設備或工藝的功勞,而是系統化質量管理體系的成果。我們以“無鉛焊接為基、AOI為眼、X-Ray為鏡”,構建了覆蓋“來料—制程—成品”的質量鐵三角:

- 首件確認(FAI)100%執行:每款新產品量產前,必須完成物料核對、坐標校驗、焊接參數驗證及功能測試,確保首件合格率≥98%;

- 過程巡檢+SPC統計過程控制:對關鍵工序實施實時監控,及時預警工藝漂移;

- 出廠全檢+電氣功能測試:每片PCBA在包裝前均經過最終功能驗證,杜絕帶病出貨。

正是這套嚴謹、透明、可量化的質量閉環,讓我們在復雜多變的訂單需求下,依然穩定維持99.7%以上的量產良品率。

結語:良品率的背后,是對細節的極致追求

在深圳這座電子制造高地,技術同質化日益嚴重,唯有對工藝細節的執著打磨,才能構筑真正的競爭壁壘。無鉛焊接不是妥協,而是責任;AOI不是擺設,而是防線;X-Ray不是選配,而是承諾。

如果您正在尋找一家能真正理解“高可靠性”含義的SMT貼片合作伙伴,歡迎訪問官網或聯系我們的工程團隊,獲取免費DFM分析與打樣支持。我們愿以專業、透明、高效的服務,助您產品一次成功,快速上市。

2024-04-26

2024-04-26