PCBA的高精度批量生產是衡量企業技術實力與制造能力的核心指標。電子產品向小型化、高性能化發展,深圳SMT貼片加工廠通過技術創新、流程優化與智能化升級,正逐步攻克高密度封裝、復雜工藝控制等挑戰,為工業控制、醫療電子、通信設備等領域提供穩定可靠的批量生產服務。

一、高精度貼裝技術:打造微米級制造能力

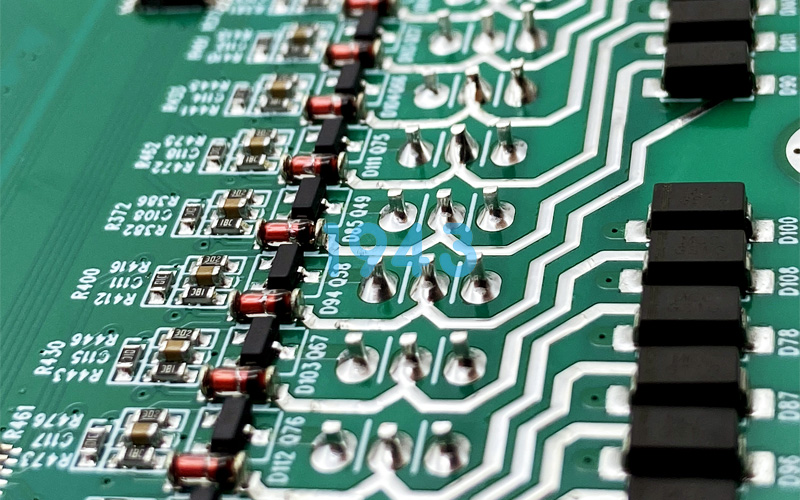

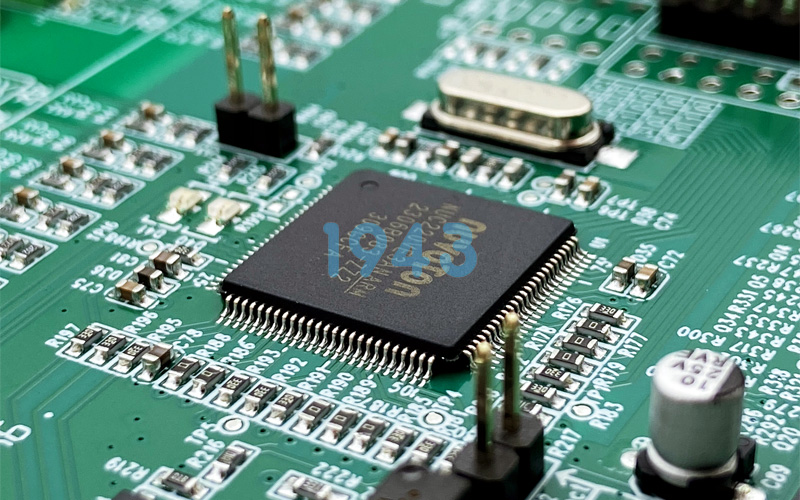

深圳SMT貼片加工廠以高精度設備為核心,構建了全流程可控的精密制造體系。通過引入多軸聯動高速貼片機與智能視覺定位系統,貼裝精度可達±30μm以內,可穩定處理0201微型元件、0.3mm間距BGA等高難度封裝需求。設備搭載動態補償算法,實時修正PCB熱變形誤差,確保貼裝位置零偏移。

在焊接工藝環節,采用多溫區無鉛回流焊設備,結合AI算法優化溫度曲線,有效解決焊點潤濕性差、空洞率高等問題。配合AOI自動光學檢測與X-Ray透視技術,實現99%以上的缺陷攔截率,保障PCBA的可靠性與一致性。

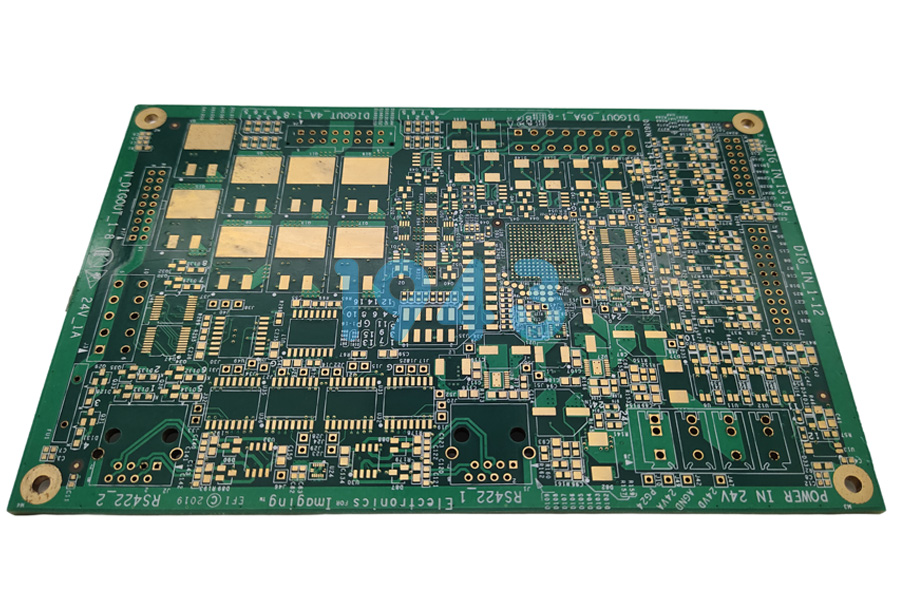

二、全流程自動化:從物料到成品的數字化管控

為滿足批量生產對效率與穩定性的要求,深圳SMT貼片加工廠全面升級智能制造系統。通過MES(制造執行系統)與ERP的深度集成,實現訂單排產、工藝參數調整、質量追溯的全鏈路數據貫通。

- 錫膏印刷階段:全自動印刷機搭配SPI(錫膏檢測)系統,精準控制錫膏厚度與覆蓋率,降低虛焊風險。

- 貼片與焊接階段:高速貼片機與回流焊設備協同運行,支持PCB尺寸范圍50×50mm至460×510mm,兼容多品種混線生產。

- 檢測與測試階段:四重檢測體系(AOI、X-Ray、ICT、FCT)覆蓋外觀、焊點、電路功能等維度,確保產品符合IPC-A-610 Class 3標準。

三、柔性生產體系:小批量與大批量的高效平衡

面對市場對“小批量高頻次”的交付需求,深圳SMT貼片加工廠通過SMED快速換線技術,將產線切換時間縮短60%,支持1片起訂、快速打樣。基于動態排產系統,7條全自動產線可靈活調配資源,實現多品種訂單的無縫切換。

同時,依托珠三角完善的電子元器件供應鏈,工廠建立戰略物料儲備庫,結合元器件代采服務,縮短采購周期30%,助力客戶應對缺料風險。

四、軍工級品控:為高可靠性場景保駕護航

針對工業控制、醫療電子等對穩定性要求嚴苛的領域,深圳SMT貼片加工廠構建了貫穿全流程的品質管控體系:

- 來料檢驗:PCB與元器件100%通過尺寸、性能與外觀檢測,關鍵物料抽樣測試確保參數達標。

- 過程監控:SPC統計過程控制實時追蹤關鍵工藝參數,異常數據秒級預警并觸發糾偏機制。

- 環境管理:無塵車間恒溫恒濕運行,靜電防護體系覆蓋全生產環節,杜絕敏感器件受損。

- 認證體系:通過ISO 9001質量管理體系認證,滿足醫療電子ISO 13485、工控產品IPC-A-610 Class 3等國際標準。

五、一站式服務:從設計到交付的閉環支持

深圳SMT貼片加工廠不僅提供貼片加工服務,更延伸至PCBA制造的全生命周期支持:

- DFM可制造性分析:早期介入設計階段,優化元件布局與工藝可行性,降低量產風險。

- 余料管理方案:支持余料返還、寄存或抵扣,減少客戶呆滯成本。

- 功能測試與組裝:按需定制測試方案,覆蓋高低溫、振動、老化等工況模擬,確保產品適應復雜環境。

六、未來方向:以技術驅動行業價值升級

隨著5G通信、AI硬件、新能源等新興產業崛起,深圳SMT貼片加工廠將持續投入設備智能化改造與工藝創新,探索HDI板、Mini LED、異形元件貼裝等前沿技術應用。通過“技術深度+供應鏈韌性”雙輪驅動,為客戶提供兼具高精度、快交付與成本優勢的PCBA批量生產服務。

結語

在深圳這座全球電子制造高地,SMT貼片加工廠正以高精度技術與柔性服務能力,重新定義行業標準。無論是初創團隊的快速驗證需求,還是成熟企業的規模化量產挑戰,專業的制造團隊始終致力于將每一塊PCBA的可靠性推向極致。選擇扎根深圳的本地化合作伙伴,以技術硬實力守護您的產品落地,共創電子制造新未來。

2024-04-26

2024-04-26