電子制造行業綠色化、高可靠性的雙重驅動下,SMT貼片加工中的材料選擇已成為影響產品質量、生產良率及環保合規性的關鍵環節。其中,無鉛焊接工藝與耐高溫元器件的匹配問題,更是眾多研發工程師與制造管理者關注的焦點。1943科技將從材料特性、工藝適配性及可靠性驗證三個維度,分享如何科學選擇SMT貼片加工材料,實現無鉛工藝與高溫元件的高效協同。

一、為何必須采用無鉛工藝?環保與性能的雙重考量

自歐盟RoHS指令實施以來,無鉛焊料已成為全球電子制造的強制性標準。相比傳統含鉛焊料,無鉛焊料不僅符合環保法規要求,還在潤濕性、機械強度和熱疲勞性能方面持續優化。

然而,無鉛焊料的熔點普遍高于含鉛焊料,這意味著回流焊接過程需更高的峰值溫度(通常達240–250℃)。這對PCB基材、元器件封裝及整體熱管理提出了更高要求。

二、耐高溫元件的識別與選型要點

在高溫回流環境下,并非所有電子元器件都能穩定承受熱沖擊。因此,在SMT貼片加工前,必須對元器件的耐熱等級進行嚴格評估:

- 查看元器件規格書:重點關注“Reflow Temperature Profile”或“Maximum Reflow Temperature”參數,確保其可承受≥260℃的瞬時高溫(通常按JEDEC J-STD-020標準分類)。

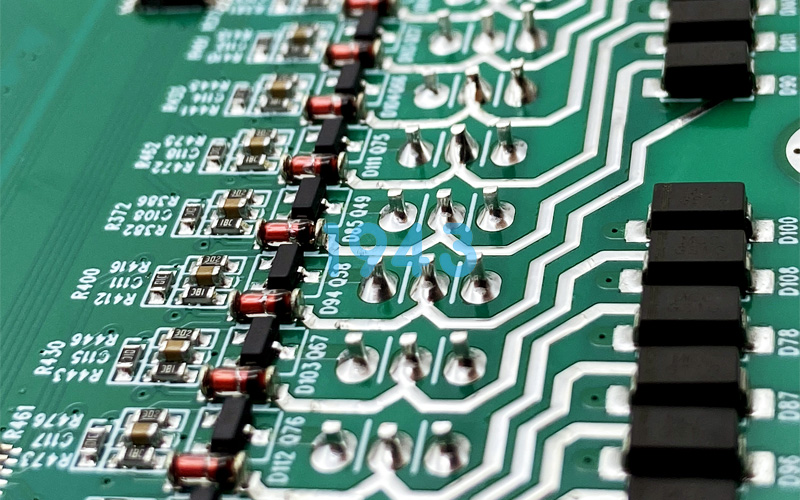

- 封裝類型影響耐熱性:如BGA、QFN、CSP等先進封裝對熱應力更敏感,需特別關注其內部結構(如塑封料CTE系數、焊球合金成分)。

- 濕敏等級(MSL)管理:高濕敏等級元件(如MSL 3級以上)在高溫回流前必須進行充分烘烤,否則易發生“爆米花效應”導致內部開裂。

三、無鉛焊料與高溫元件的工藝匹配策略

要實現無鉛工藝與耐高溫元件的無縫銜接,需從以下三方面優化工藝設計:

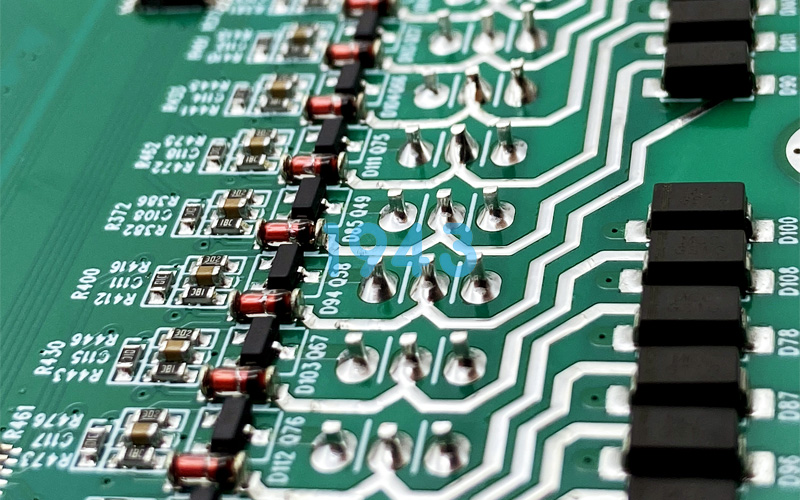

1. 精準設定回流焊溫度曲線

- 預熱階段:緩慢升溫(1–3℃/s),避免熱沖擊;

- 恒溫區:充分活化助焊劑,去除氧化層;

- 回流峰值:控制在240–250℃之間,時間≤60秒,避免元件過熱;

- 冷卻速率:建議≥2℃/s,以形成致密焊點組織。

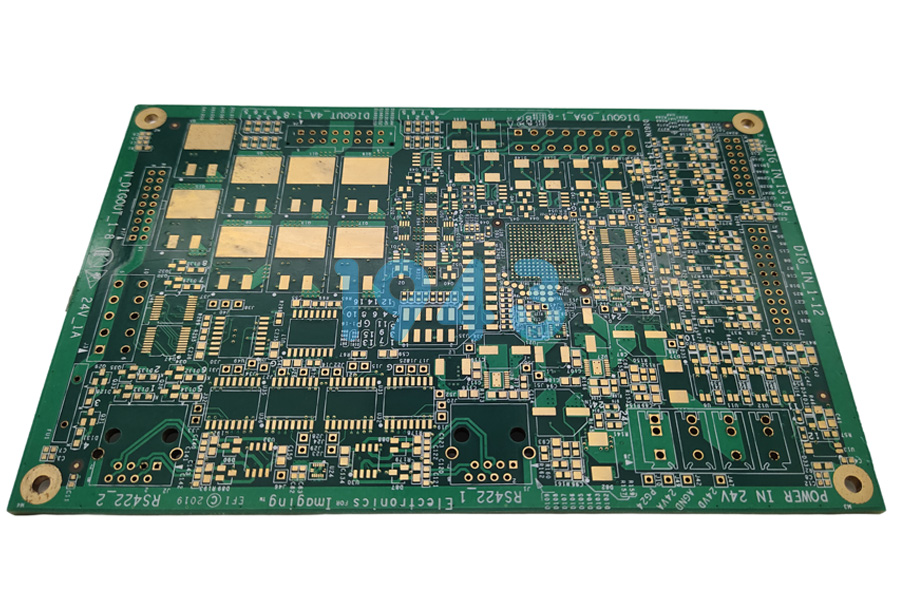

2. 選用高Tg(玻璃化轉變溫度)PCB基材

- 常規FR-4(Tg≈130–140℃)在無鉛高溫下易變形;

- 推薦使用高Tg板材(如Tg≥170℃的FR-4 High Tg或無鹵素材料),提升熱穩定性與尺寸精度。

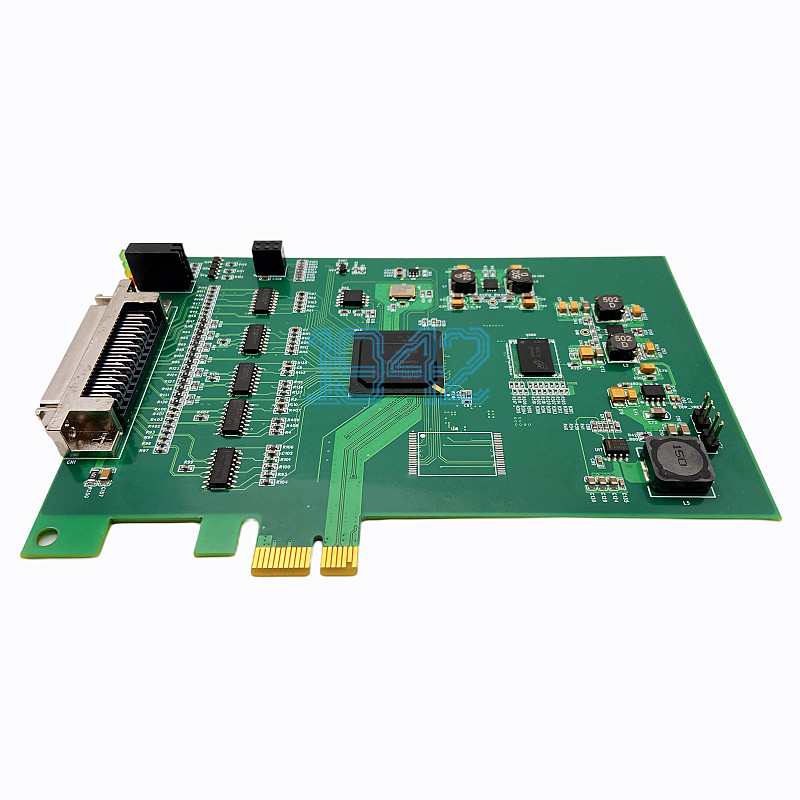

3. 錫膏與助焊劑體系的協同優化

- 選擇專為無鉛高溫設計的免清洗錫膏,具備寬工藝窗口、低空洞率和優異潤濕性;

- 助焊劑殘留應具備高絕緣性與低腐蝕性,避免長期可靠性風險。

四、可靠性驗證:確保長期穩定運行

材料匹配完成后,必須通過系統性測試驗證其可靠性:

- X-Ray檢測:檢查BGA等隱藏焊點是否存在空洞、虛焊;

- 熱循環測試(TCT):模擬產品在高低溫環境下的焊點疲勞表現;

- 剪切/拉力測試:評估焊點機械強度是否達標;

- 離子污染測試:確保清洗工藝有效,避免電化學遷移風險。

結語:材料選擇是SMT工藝成功的基礎

在SMT貼片加工中,無鉛工藝不僅是環保合規的“必選項”,更是產品邁向高可靠性制造的“起跑線”。而耐高溫元件的合理選型與工藝適配,則是確保這一工藝落地的關鍵支撐。只有從材料源頭把控,結合科學的工藝參數與嚴格的驗證體系,才能真正實現“一次做對、長期可靠”的制造目標。

作為深耕SMT領域的專業服務商,我們始終堅持以材料科學為基礎、以工藝創新為驅動,為客戶提供從設計建議到量產落地的全流程材料匹配支持。如您正在規劃新產品導入或優化現有工藝,歡迎聯系我們的工程團隊,獲取定制化的無鉛焊接與高溫元件適配方案。

2024-04-26

2024-04-26