在現(xiàn)代電子產(chǎn)品開發(fā)中,傳統(tǒng)制造模式下的流程斷檔、溝通扯皮和成本失控已成為制約項目進展的主要瓶頸。

過去,企業(yè)需要與多家供應(yīng)商打交道:找A公司做PCB設(shè)計,B工廠打樣制板,再自己采購元器件,最后交給C廠貼片組裝。中間任何一個環(huán)節(jié)出問題,都可能導(dǎo)致整個項目“停擺”。

而一站式PCBA加工服務(wù)的出現(xiàn),正徹底改變這一局面。

01 打破傳統(tǒng)制造壁壘

一站式PCBA加工究竟為何能成為現(xiàn)代電子制造的首選?它從根本上解決了傳統(tǒng)制造模式的核心痛點。

在電子制造行業(yè),鏈條碎片化問題一直困擾著眾多企業(yè)。流程斷檔、溝通扯皮、成本失控——這些正是客戶最煩惱的問題。

傳統(tǒng)模式下,設(shè)計圖與工藝不匹配、物料交期延誤、某個環(huán)節(jié)質(zhì)量不達標,每個問題都可能導(dǎo)致整個項目“停擺”,造成巨大的時間和經(jīng)濟損失。

一站式PCBA加工服務(wù)將所有這些“斷點”全部打通。從客戶提出需求到成品交付,全程由單一服務(wù)商兜底,消除了多方協(xié)作帶來的不確定性和溝通成本。

這種模式尤其適合研發(fā)周期短、市場需求變化快的電子產(chǎn)品,讓企業(yè)能夠更快地將創(chuàng)意轉(zhuǎn)化為產(chǎn)品,搶占市場先機。

02 一站式PCBA的全流程解析

一站式PCBA加工涵蓋了從電路板制造到成品測試的完整流程,每個環(huán)節(jié)都直接影響最終產(chǎn)品的質(zhì)量和可靠性。

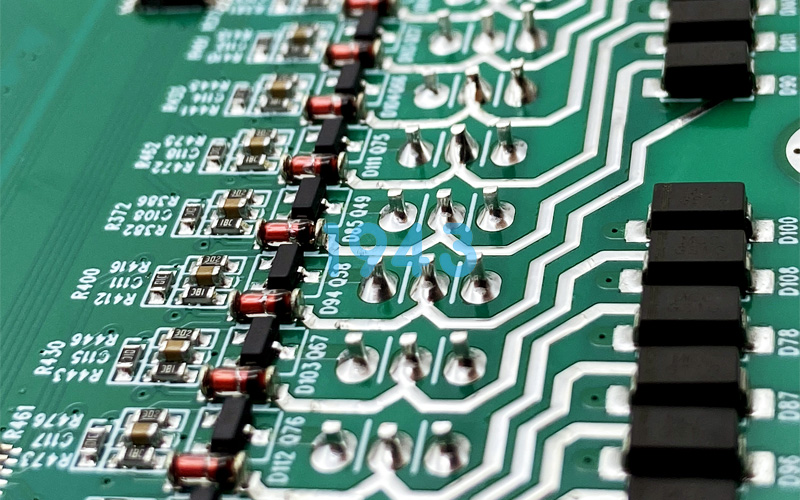

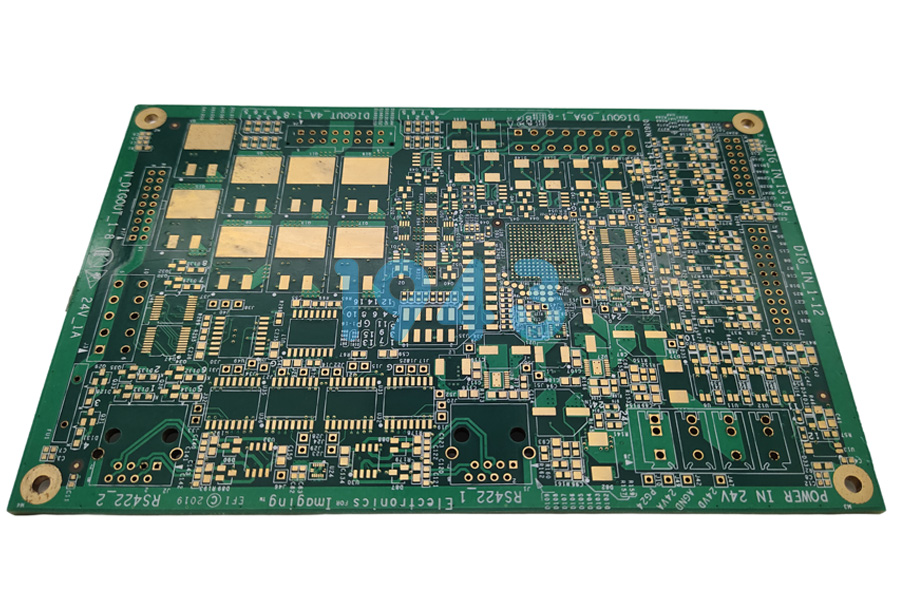

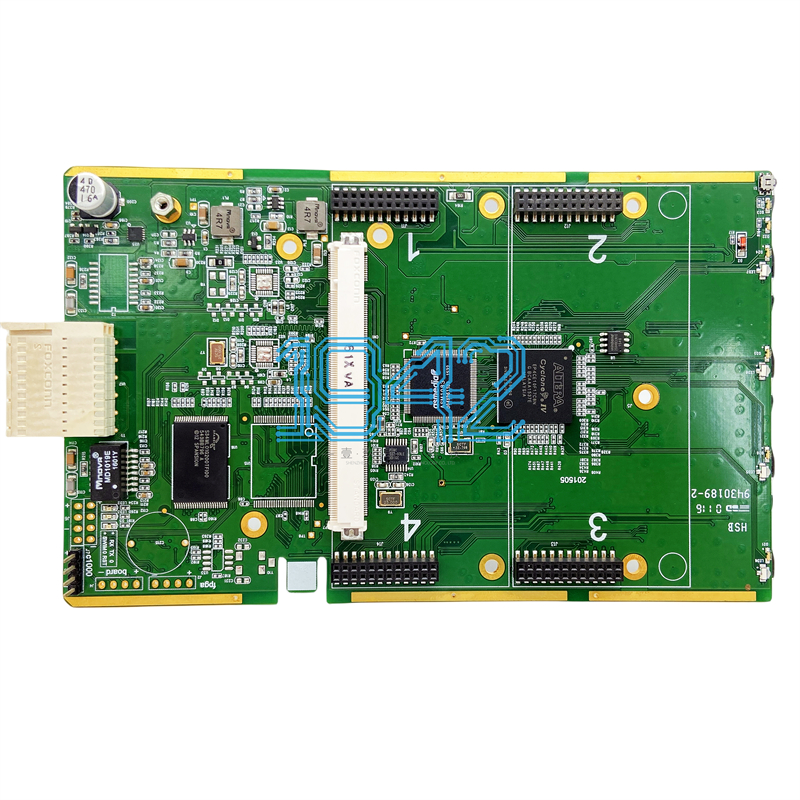

PCB制板:精準的起點

PCB制作是一個高度專業(yè)化的過程,始于設(shè)計數(shù)據(jù)的準備與CAM處理。

當Gerber文件給到板廠后,CAM工程師會根據(jù)客戶要求和工廠生產(chǎn)能力,進行檢查和優(yōu)化,設(shè)計出符合要求的生產(chǎn)制作指示(MI)。

接下來是復(fù)雜而精密的PCB制造工藝:

- 內(nèi)層線路制作:包括開料、刷板、壓膜、曝光、顯影、蝕刻等步驟,最終形成精密的內(nèi)層電路。

- 層壓與鉆孔:將內(nèi)層芯板、半固化片和銅箔在高溫高壓下粘合成整體,然后進行精密鉆孔。

- 外層線路與表面處理:通過電鍍、蝕刻等工藝形成外層電路,再進行阻焊、字符印刷和表面處理。

現(xiàn)代PCB制造已能實現(xiàn)±0.03毫米的貼裝精度,支持從0201超小元件到0.3mm間距BGA的貼裝,滿足各種高密度設(shè)計需求。

元器件供應(yīng):質(zhì)量與穩(wěn)定性的保證

在一站式PCBA服務(wù)中,元器件供應(yīng)有三種主要模式:

- 客戶自供:客戶提供所有元器件,服務(wù)商負責組裝。

- 一站式采購:服務(wù)商利用自身的元器件庫存和采購網(wǎng)絡(luò)供應(yīng)所有零件。

- 組合模式:客戶提供主要器件,服務(wù)商采購其余部分。

優(yōu)質(zhì)的一站式服務(wù)商擁有數(shù)萬個庫存元器件,并與大量合格供應(yīng)商建立了合作關(guān)系,能夠確保元器件的原裝正品和及時供應(yīng)。

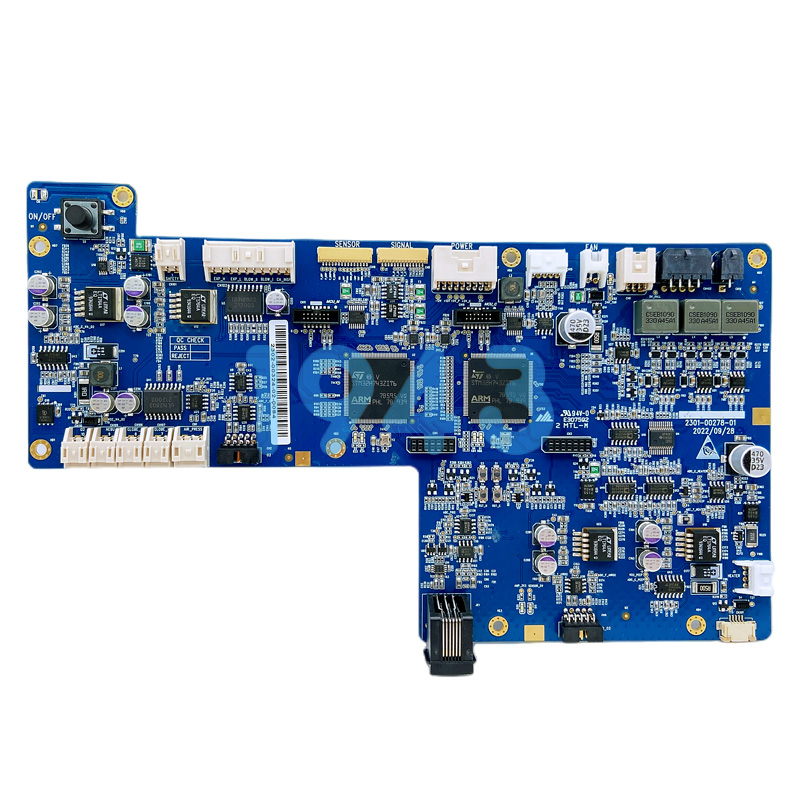

SMT貼片與后段組裝:精密與自動化的融合

表面貼裝技術(shù)(SMT)是現(xiàn)代電子組裝的核心環(huán)節(jié)。自動貼片機每小時可貼裝數(shù)萬顆芯片,相當于數(shù)十個熟練工的工作量。

自動化生產(chǎn)線不僅提高產(chǎn)能與一致性,更讓工程團隊能把更多精力投入到客戶的設(shè)計優(yōu)化與供應(yīng)鏈管理上。

高標準的SMT生產(chǎn)線配備多種在線檢測設(shè)備,如自動光學(xué)檢測(AOI)和X-Ray檢測儀,能及時發(fā)現(xiàn)并糾正生產(chǎn)過程中的缺陷。

后段組裝還包括通孔插件(THT)、波峰焊以及箱體組裝等工藝,最終完成整個產(chǎn)品的制造。

測試驗證:品質(zhì)的最后防線

成品測試是確保產(chǎn)品性能和質(zhì)量的關(guān)鍵環(huán)節(jié),一站式PCBA服務(wù)提供多種測試方法:

- 外觀檢測:檢查產(chǎn)品外觀是否有明顯缺陷。

- 電氣性能測試:包括在線測試(ICT)、飛針測試(FPT)等,驗證電路的完整性和功能。

- 自動化檢測:如自動光學(xué)檢測(AOI)、自動X-Ray檢測(AXI)。

- 老化測試:模擬產(chǎn)品長期使用情況,提前發(fā)現(xiàn)潛在缺陷。

通過嚴格的測試流程,確保交付給客戶的每一件產(chǎn)品都符合質(zhì)量要求。

03 一站式服務(wù)的核心價值

一站式PCBA加工為企業(yè)帶來的價值遠超傳統(tǒng)制造模式,主要體現(xiàn)在三個方面:

時間效率革命

在傳統(tǒng)模式下,由于流程斷檔和溝通扯皮,項目延期成為常態(tài)。有客戶曾因此被供應(yīng)商拖了三個月工期。

而一站式服務(wù)通過流程整合和自動化生產(chǎn),能大幅縮短交付周期。有案例顯示,客戶采用一站式服務(wù)后,7天完成設(shè)計方案、15天完成打樣,整體開發(fā)周期縮短50%以上。

成本全面優(yōu)化

一站式PCBA服務(wù)從多個維度幫助企業(yè)控制成本:

- 采購成本優(yōu)化:通過集中采購和規(guī)模效應(yīng),元器件采購成本大幅下降。

- 綜合成本降低:自動化產(chǎn)線提高了一次過檢率,減少了返工和備用庫存,降低了單件成本。

- 隱性成本削減:減少了企業(yè)內(nèi)部的多部門協(xié)調(diào)和項目管理投入。

風(fēng)險有效控制

一站式服務(wù)通過全程質(zhì)量管控和專業(yè)的供應(yīng)鏈管理,顯著降低了項目風(fēng)險:

- 質(zhì)量風(fēng)險:通過自動化和標準化作業(yè),減少人為因素導(dǎo)致的質(zhì)量波動。

- 供應(yīng)風(fēng)險:強大的元器件采購網(wǎng)絡(luò)和庫存保障,降低缺料風(fēng)險。

- 技術(shù)風(fēng)險:資深工程團隊提供從設(shè)計到制造的全流程技術(shù)支持。

04 如何選擇一站式PCBA服務(wù)商

面對市場上眾多的服務(wù)商,企業(yè)應(yīng)基于哪些標準做出選擇?

- 技術(shù)能力是首要考量因素。服務(wù)商應(yīng)當具備應(yīng)對高精度、高復(fù)雜度產(chǎn)品的技術(shù)實力,包括高速板材、高密度板的制程能力。

- 設(shè)備水平直接決定制造精度和效率。全自動貼片機、X-RAY檢測儀等先進設(shè)備是質(zhì)量保證的基礎(chǔ)。

- 質(zhì)量體系同樣不可忽視。應(yīng)當選擇通過ISO9001、ISO13485等權(quán)威認證的服務(wù)商,確保有完善的質(zhì)量管理系統(tǒng)。

- 供應(yīng)鏈能力至關(guān)重要,尤其是面對全球元器件市場波動時,強大的采購網(wǎng)絡(luò)和庫存管理能力可確保物料穩(wěn)定供應(yīng)。

- 服務(wù)響應(yīng)速度是實際合作中的重要考量因素,快速響應(yīng)和專業(yè)支持能有效推進項目進展。

在電子制造業(yè)的紅海里,專注、高效、透明,永遠是最鋒利的破局之刃。選擇一站式PCBA加工,不僅僅是選擇一家供應(yīng)商,更是選擇一個可靠的合作伙伴,共同應(yīng)對市場變化,加速產(chǎn)品創(chuàng)新。

從設(shè)計圖到智能制造,從元器件采購到成品測試,一站式PCBA加工讓企業(yè)能夠把更多精力投入到核心技術(shù)創(chuàng)新上,而非復(fù)雜的制造流程管理。如果您有SMT貼片加工的需求,歡迎隨時聯(lián)系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26