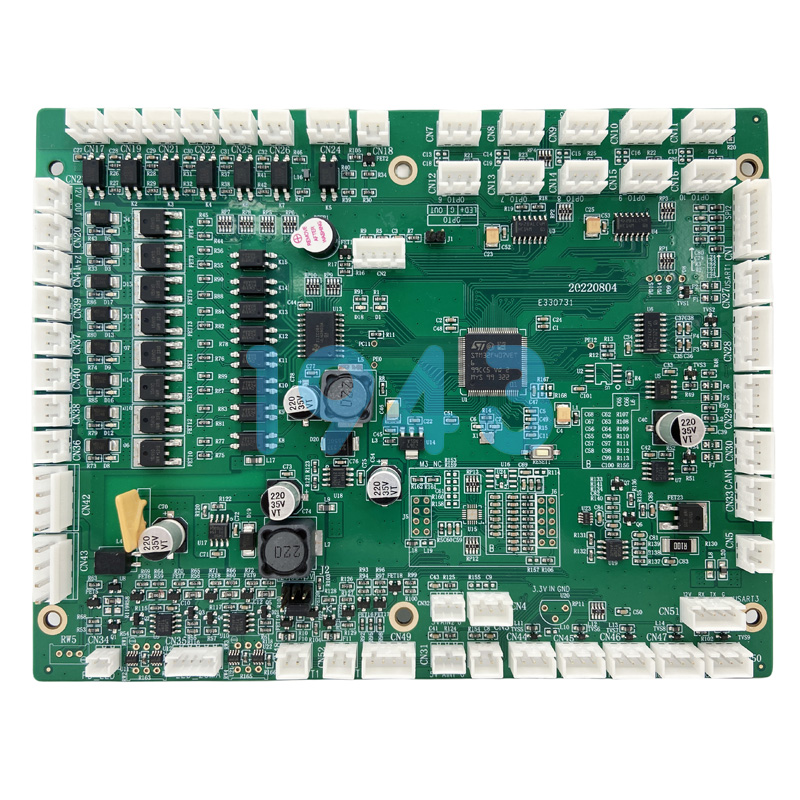

SMT貼片加工作為核心環(huán)節(jié),直接決定產(chǎn)品的性能穩(wěn)定性、生產(chǎn)效率與市場競爭力。面對市場上數(shù)量眾多的加工企業(yè),如何精準識別具備專業(yè)實力的合作伙伴,避免因選型失誤導致的質量隱患、交期延誤等問題?1943科技從行業(yè)實踐出發(fā),梳理出涵蓋技術、質量、生產(chǎn)、供應鏈、服務的五大核心評估維度,為企業(yè)決策提供參考。

一、技術硬實力:精度與適配性的雙重保障

技術實力是SMT加工廠的核心競爭力,主要體現(xiàn)在設備配置與工藝儲備兩大層面,二者的協(xié)同匹配度直接決定加工能力邊界。

(一)設備配置:適配需求的才是最優(yōu)解

核心生產(chǎn)與檢測設備的性能參數(shù),是評估加工精度與效率的基礎指標。需重點考察三類設備的配置情況:

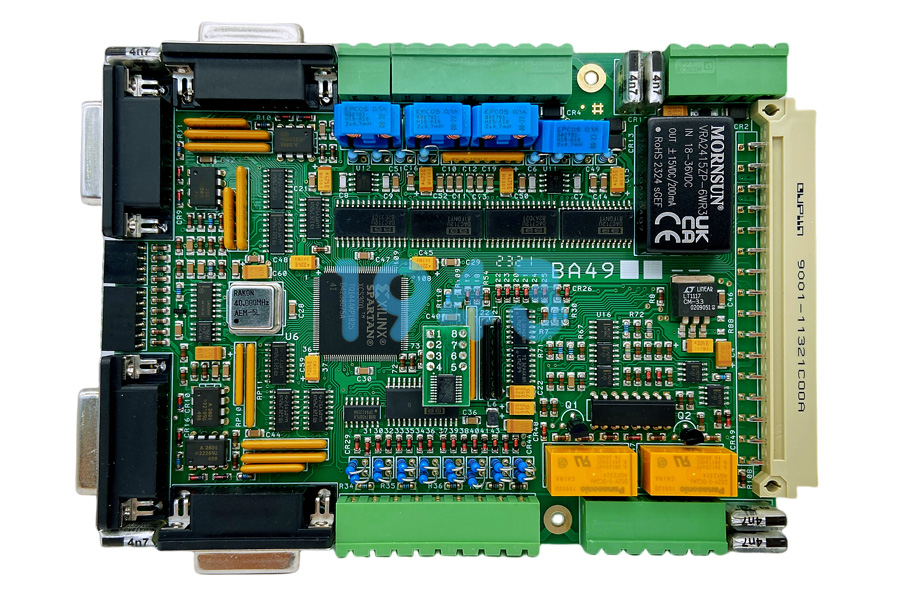

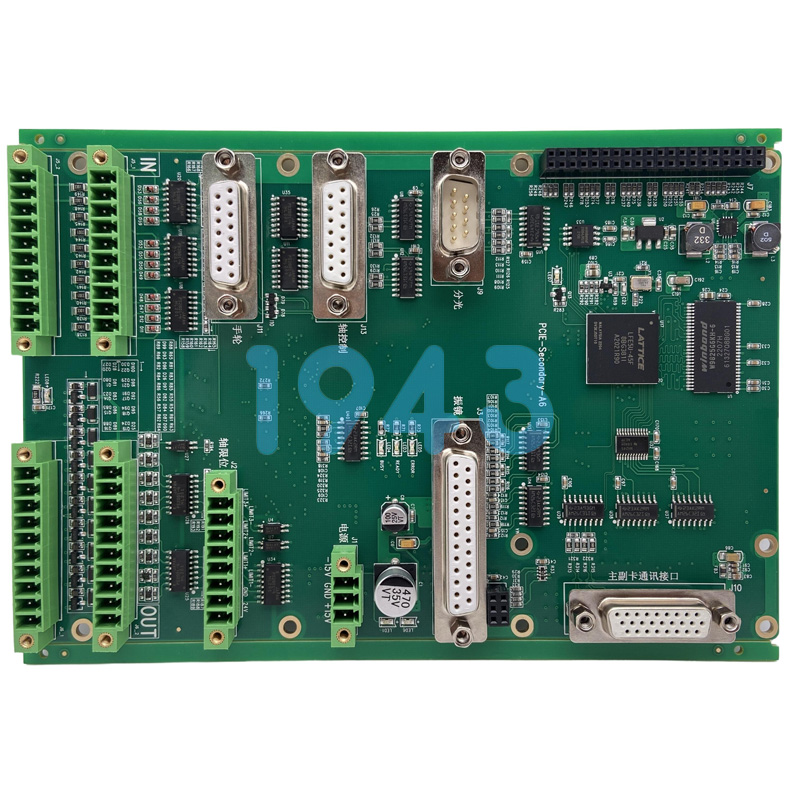

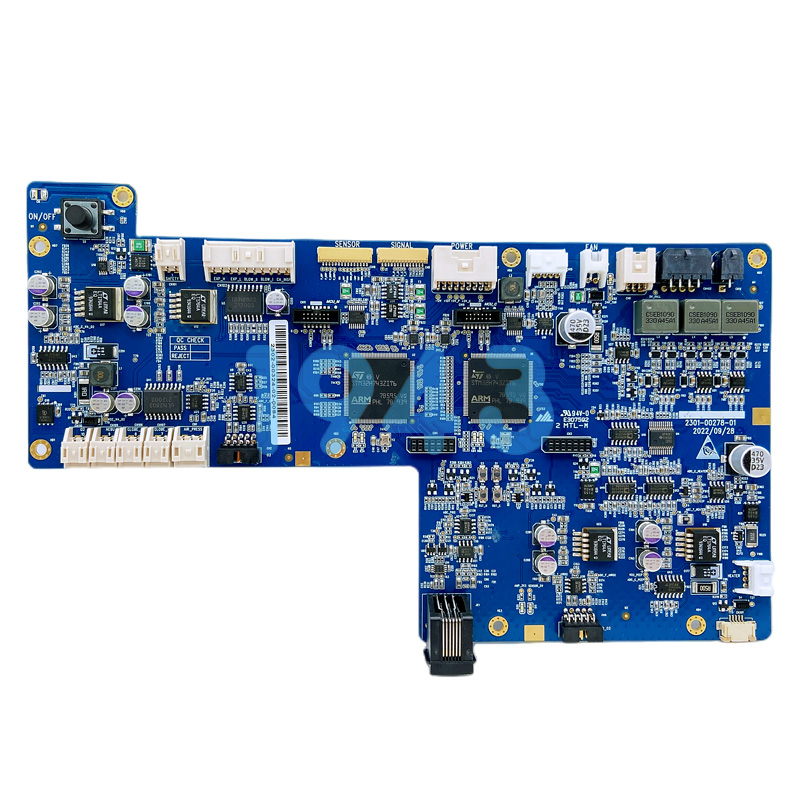

- 核心生產(chǎn)設備:關注貼片機的貼裝精度(行業(yè)優(yōu)質水平可達±0.03mm以內)、貼裝速度及元件兼容性,確保能處理從0201超小封裝到大型BGA的全品類元器件;回流焊爐需具備多溫區(qū)精準控溫能力,支持根據(jù)不同焊料與元器件特性自定義溫度曲線;印刷機應配備高精度對位系統(tǒng),保證錫膏印刷的均勻性與一致性。

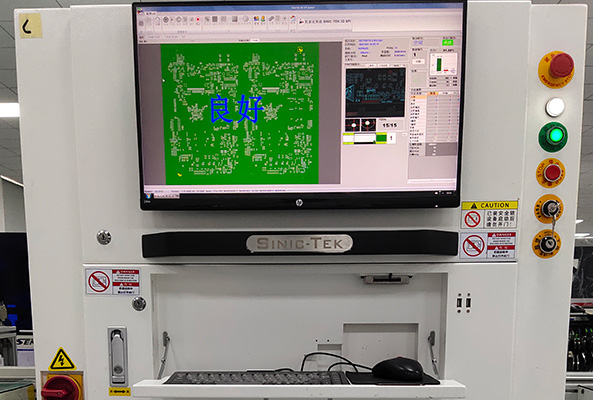

- 全流程檢測設備:完善的檢測體系需覆蓋生產(chǎn)全環(huán)節(jié),包括SPI(錫膏印刷檢測)設備對印刷厚度、面積的精準測量,AOI(自動光學檢測)對貼片偏移、缺件等外觀缺陷的實時識別,以及X-Ray檢測設備對BGA、QFN等封裝內部焊點質量的穿透性檢驗,AOI則能進一步提升細間距元件的檢測精度。

- 設備維護體系:除設備本身性能外,規(guī)范的維護管理更關鍵。可要求查看設備日常點檢表、定期校準記錄與故障維修檔案,避免因設備狀態(tài)不穩(wěn)定導致的質量波動與交期延誤。

(二)工藝儲備:從能加工到加工好的進階

成熟的工藝能力是應對復雜需求的關鍵,需從三個維度驗證:

- 特殊工藝適配性:詢問是否具備共晶焊接、選擇性波峰焊、點膠加固等特殊工藝能力,這些工藝對汽車電子、醫(yī)療設備等高可靠性產(chǎn)品至關重要;針對柔性PCB、陶瓷基板等特殊基材,需確認是否有成熟的工藝參數(shù)庫支持。

- DFM技術支持能力:專業(yè)SMT貼片加工廠應在生產(chǎn)前提供可制造性設計(DFM)分析,主動識別PCB設計中的元件間距不合理、拼板方式不當?shù)葐栴},提出優(yōu)化建議以降低量產(chǎn)階段的返工風險,優(yōu)質服務商通常能在24小時內反饋完整DFM報告。

- 技術迭代能力:了解企業(yè)是否有持續(xù)的技術投入機制,包括新工藝研發(fā)、設備升級計劃及技術團隊培訓體系,可通過查看專利數(shù)量、行業(yè)標準參與度等指標判斷其技術前瞻性。

二、全流程品控:構建零缺陷保障體系

質量控制能力直接關系到產(chǎn)品可靠性與使用安全,需考察從源頭到出庫的全鏈條管理機制,重點關注體系認證、過程管控與持續(xù)改進三大環(huán)節(jié)。

(一)認證體系:質量合規(guī)的基礎門檻

正規(guī)SMT加工廠需具備完善的資質認證作為質量保障的基礎:

- 基礎管理體系:ISO9001質量管理體系是必備資質,若涉及醫(yī)療、汽車電子等特殊領域,還需具備ISO13485等行業(yè)專項認證。

- 工藝標準符合性:確認企業(yè)是否嚴格執(zhí)行IPC-A-610電子組件的可接受性標準,員工是否具備相應的標準培訓記錄與資質認證,這直接反映生產(chǎn)操作的規(guī)范性。

(二)過程管控:預防為先的質量防線

專業(yè)SMT貼片加工廠應建立事前預防、事中控制、事后檢驗的全流程管控機制:

- 產(chǎn)前管控:原材料入庫需執(zhí)行嚴格的檢驗流程,通過光譜分析、可焊性測試等手段篩選合格物料,同時核查供應商資質,優(yōu)先選擇與原廠或授權分銷商合作的企業(yè)。

- 產(chǎn)中管控:采用SPC(統(tǒng)計過程控制)系統(tǒng)對生產(chǎn)參數(shù)進行實時監(jiān)控,結合AOI、SPI等設備實現(xiàn)印刷、貼片、焊接等關鍵工序的100%在線檢測,及時攔截缺陷。

- 產(chǎn)后檢驗:除常規(guī)外觀檢測外,需配備ICT(在線電路測試)、FCT(功能測試)等設備進行電氣性能與功能驗證,確保成品符合設計要求。

(三)追溯與改進:數(shù)據(jù)驅動的質量閉環(huán)

完善的追溯體系與改進機制是質量持續(xù)提升的保障:

- 全鏈路追溯:通過MES(制造執(zhí)行系統(tǒng))實現(xiàn)從原材料批次、生產(chǎn)設備、工藝參數(shù)到成品序列號的全流程數(shù)據(jù)貫通,確保任一質量問題可快速定位根源。

- 問題解決機制:針對不良品需提供規(guī)范的8D報告,包含問題描述、根本原因分析、糾正與預防措施等內容,而非簡單返工處理;重大質量問題應建立2小時響應、48小時解決方案的應急機制。

三、柔性生產(chǎn)與交付:響應市場的核心能力

在多品種、小批量的市場需求下,生產(chǎn)柔性與交付能力成為差異化競爭的關鍵,主要評估產(chǎn)能規(guī)模、調度效率與交付保障三大指標。

(一)產(chǎn)能規(guī)模:兼顧批量與彈性

產(chǎn)能評估需結合自身訂單特性,重點關注:

- 基礎產(chǎn)能:了解生產(chǎn)線數(shù)量、日均貼片點數(shù)(優(yōu)質企業(yè)可達千萬點級別)及設備利用率,確保能承接目標訂單規(guī)模。

- 柔性適配:考察多品種快速換線能力,能否高效應對小批量、多規(guī)格的訂單需求,避免因換線耗時過長導致成本上升。

- 彈性儲備:靠譜SMT加工廠會預留10%-15%的緩沖產(chǎn)能,以應對緊急插單等突發(fā)需求,保障常規(guī)訂單不受影響。

(二)生產(chǎn)調度:效率提升的關鍵

科學的生產(chǎn)調度體系能顯著縮短交付周期:

- 數(shù)字化排程:通過MES系統(tǒng)實現(xiàn)訂單優(yōu)先級排序、設備負載均衡的智能調度,提高產(chǎn)能利用率。

- 快速打樣能力:對于研發(fā)階段的企業(yè),需確認快速打樣周期,專業(yè)SMT貼片加工廠可實現(xiàn)3-5天內完成樣品交付,加速產(chǎn)品迭代進程。

(三)交付保障:承諾兌現(xiàn)的機制

交付準時性需通過制度設計實現(xiàn):

- 透明化規(guī)劃:提供月度產(chǎn)能排期表,明確設備負荷率與訂單交付節(jié)點,保障生產(chǎn)計劃的可預期性。

- 應急應對:建立設備故障、物料短缺等突發(fā)情況的應急預案,通過備用設備、替代物料等方式降低交付風險。

- 責任界定:在合作協(xié)議中明確交期延誤的處理機制,體現(xiàn)SMT加工廠對交付承諾的重視程度。

四、供應鏈韌性:穩(wěn)定生產(chǎn)的底層支撐

SMT加工的穩(wěn)定性高度依賴供應鏈管理能力,需從物料管控、風險應對與成本優(yōu)化三個維度評估:

(一)物料管控:源頭質量的第一道防線

- 采購渠道:優(yōu)先選擇與原廠或授權分銷商建立長期合作的SMT加工廠,從源頭杜絕翻新料、拆機料等問題物料流入生產(chǎn)環(huán)節(jié)。

- 庫存管理:針對MLCC、芯片等長交期物料,可協(xié)商建立虛擬庫存機制,平衡物料儲備與資金占用的關系。

(二)風險應對:供應鏈穩(wěn)定的保障

- 缺料應對:具備成熟的替代料推薦體系,能根據(jù)物料型號、參數(shù)快速匹配合格替代方案,并擁有緊急調貨渠道。

- 波動抵御:建立供應鏈預警機制,通過多源供應商布局、關鍵物料安全庫存等方式,應對市場物料價格波動與供應中斷風險。

(三)成本優(yōu)化:性價比提升的關鍵

專業(yè)SMT貼片加工廠能通過科學管理實現(xiàn)成本優(yōu)化,而非單純壓低價格:

- 工藝優(yōu)化:通過精準控制錫膏用量、優(yōu)化拼板設計等方式降低物料損耗。

- 效率提升:通過設備稼動率提升、生產(chǎn)流程優(yōu)化等手段降低單位加工成本,實現(xiàn)質量與成本的平衡。

五、全周期服務能力:合作體驗的核心指標

優(yōu)質的服務能力能顯著降低合作溝通成本,需覆蓋售前、售中、售后全流程:

(一)售前技術支持

除DFM分析外,還應提供專業(yè)的工藝咨詢服務,根據(jù)產(chǎn)品應用場景(如醫(yī)療、工控、通訊)推薦適配的加工方案,包括元器件選型建議、工藝路線設計等。

(二)售中溝通協(xié)同

- 進度可視化:通過在線訂單系統(tǒng)等工具,讓客戶實時查詢生產(chǎn)進度、檢測報告等信息,實現(xiàn)透明化管理。

- 快速響應:建立專屬對接窗口,對技術疑問、需求變更等問題實現(xiàn)快速響應,常規(guī)問題12小時內反饋解決方案。

(三)售后保障服務

- 技術支持:提供成品測試指導、故障排查等技術服務,協(xié)助客戶解決后續(xù)裝配與使用中的問題。

- 持續(xù)改進:定期反饋產(chǎn)品質量數(shù)據(jù),提出工藝優(yōu)化建議,助力客戶提升產(chǎn)品競爭力。

結語:選擇SMT加工廠的核心邏輯

評估SMT貼片加工廠的核心邏輯,是尋找需求適配性與綜合實力的最佳平衡點——既要看設備精度、品控體系等硬實力,也要關注柔性生產(chǎn)、供應鏈韌性等軟實力,更要重視全周期服務帶來的合作價值。

1943科技深耕SMT貼片加工領域,以7條高速智能生產(chǎn)線為基礎,集成3D SPI、AOI、X-Ray等全流程檢測設備,貼裝精度達±0.03mm,可精準處理0201超小元件與0.3mm細間距BGA封裝;通過ISO9001與ISO13485雙重認證,建立從DFM預研到售后保障的全鏈條服務體系,日均產(chǎn)能達1500萬點,支持小批量試產(chǎn)快速打樣與柔性批量生產(chǎn)。如需獲取專屬加工方案或實地考察生產(chǎn)基地,可隨時聯(lián)系我們。

2024-04-26

2024-04-26