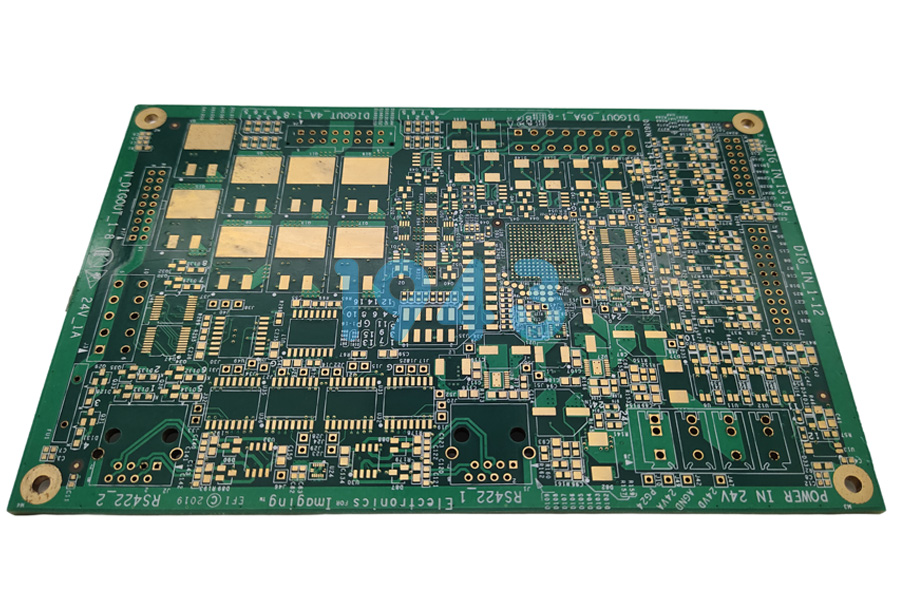

高精密SMT貼片加工的焊接質(zhì)量直接決定了終端產(chǎn)品的可靠性、穩(wěn)定性與使用壽命——從通訊物聯(lián)的微型傳感器,到工業(yè)控制的核心主板,再到醫(yī)療設(shè)備的精密模塊,一旦出現(xiàn)虛焊、連錫、空洞等焊接問題,輕則導(dǎo)致產(chǎn)品功能失效,重則引發(fā)設(shè)備故障甚至安全風(fēng)險。作為專注高精密SMT貼片加工的1943科技,我們深知焊接質(zhì)量的核心價值,通過全流程技術(shù)管控與精細(xì)化工藝設(shè)計,構(gòu)建起覆蓋“源頭-制程-檢測”的焊接質(zhì)量保障體系。以下從核心環(huán)節(jié)拆解,分享高精密SMT貼片加工如何實現(xiàn)焊接質(zhì)量的穩(wěn)定可控。

一、源頭管控:高規(guī)格物料與設(shè)備,筑牢焊接質(zhì)量基礎(chǔ)

高精密SMT焊接的“良品率”,從物料選型與設(shè)備精度就已決定。1943科技在加工前期建立嚴(yán)格的“雙準(zhǔn)入”標(biāo)準(zhǔn),從源頭規(guī)避潛在質(zhì)量風(fēng)險:

1.物料全項檢驗:從“合格”到“適配”的嚴(yán)格篩選

高精密焊接對物料的物理特性、化學(xué)穩(wěn)定性要求遠(yuǎn)超普通貼片加工,我們針對核心物料建立專項檢驗標(biāo)準(zhǔn):

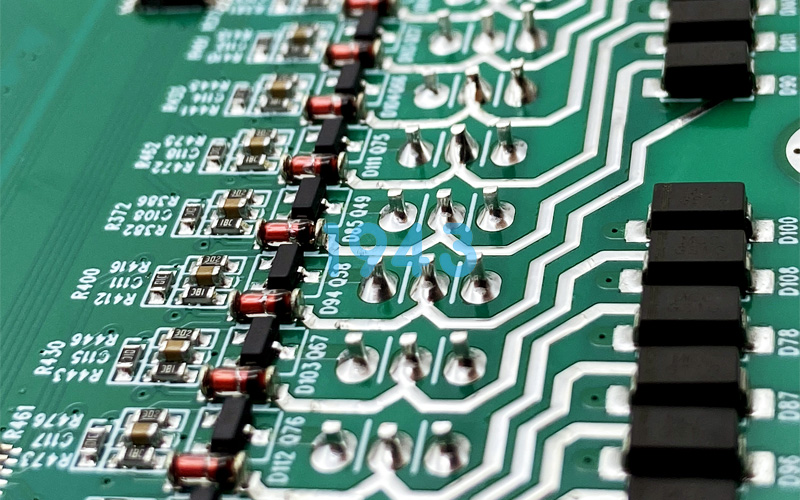

- PCB板:聚焦高精密適配性優(yōu)先選用平整度≤0.1mm/100mm、鍍層厚度偏差≤5%的高精密PCB板,通過激光測厚儀檢測銅箔厚度均勻性,用二次元影像儀校驗焊盤尺寸精度,避免因PCB板變形、焊盤氧化導(dǎo)致的焊接爬錫不良。

- 元器件:精準(zhǔn)匹配焊接需求對01005、0201等微型元件,以及BGA、QFP、LGA等密腳元器件,逐一核查引腳共面度(≤0.02mm)、引腳氧化度(鍍層覆蓋率≥99.5%),并通過高溫高濕存儲測試驗證元器件耐焊接性,防止焊接過程中引腳脫落、開裂。

- 焊錫膏:定制化配方適配根據(jù)元器件類型與焊接工藝需求,選用高活性、低空洞率的焊錫膏,嚴(yán)格控制焊錫膏顆粒度,并通過粘度儀實時監(jiān)測焊錫膏粘度,確保印刷與焊接過程中的流動性與潤濕性。

2.設(shè)備精度校準(zhǔn):高精密加工的“硬件保障”

高精密SMT焊接對設(shè)備定位精度、溫度控制精度要求極高,1943科技定期對核心設(shè)備進(jìn)行校準(zhǔn)與維護(hù):

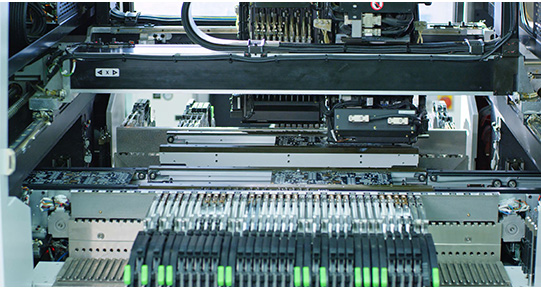

- 貼片機(jī):微米級定位把控采用具備雙視覺識別系統(tǒng)的高精密貼片機(jī),每日開機(jī)前通過標(biāo)準(zhǔn)校準(zhǔn)片校驗貼裝坐標(biāo)偏差,確保元器件引腳與PCB焊盤精準(zhǔn)對齊,避免因貼裝偏移導(dǎo)致的焊盤偏位、虛焊。

- 回流焊爐:溫區(qū)曲線精準(zhǔn)管控采用10溫區(qū)以上的無鉛回流焊爐,每個溫區(qū)配備獨立溫度傳感器,并通過爐溫測試儀實時采集不同區(qū)域的溫度曲線,確保預(yù)熱區(qū)、恒溫區(qū)、回流區(qū)、冷卻區(qū)的溫度梯度符合焊錫膏熔點要求,避免溫度過高導(dǎo)致元器件損壞,或溫度不足導(dǎo)致焊錫未完全熔融。

二、制程核心:精細(xì)化工藝參數(shù),動態(tài)管控焊接關(guān)鍵環(huán)節(jié)

高精密SMT焊接的“穩(wěn)定性”,依賴于對每一個制程環(huán)節(jié)的參數(shù)優(yōu)化與動態(tài)監(jiān)控。1943科技通過“工藝標(biāo)準(zhǔn)化+實時調(diào)整”的模式,將焊接質(zhì)量風(fēng)險控制在制程中:

1.焊錫膏印刷:控制“量”與“形”,避免焊接基礎(chǔ)缺陷

焊錫膏印刷是焊接質(zhì)量的“第一道關(guān)卡”,印刷量過多易導(dǎo)致連錫,過少易導(dǎo)致虛焊,我們通過三大措施精準(zhǔn)控制:

- 鋼網(wǎng)定制:適配高精密元件針對01005元件,采用激光雕刻鋼網(wǎng),避免焊錫膏溢出;針對BGA元件,采用階梯鋼網(wǎng),確保焊錫膏足量填充焊球與焊盤間隙;鋼網(wǎng)使用前通過張力測試儀(張力值≥35N/m)校驗平整度,避免因鋼網(wǎng)變形導(dǎo)致的印刷不均。

- 印刷參數(shù)優(yōu)化:動態(tài)適配物料特性設(shè)定精細(xì)化印刷參數(shù):刮刀壓力(10-15N,隨鋼網(wǎng)厚度調(diào)整)、印刷速度(20-30mm/s,微型元件放緩至15mm/s)、脫模速度(0.5-1mm/s,避免焊錫膏粘鋼網(wǎng)),并通過在線AOI(自動光學(xué)檢測)實時檢測印刷效果,識別焊錫膏少錫(面積缺失≥10%)、多錫(溢出焊盤≥5%)、偏移(中心偏移≥0.03mm)等問題,不合格品立即攔截。

2.貼片工藝:精準(zhǔn)“放”與“壓”,保障引腳貼合度

高精密元器件的貼裝壓力、貼裝速度直接影響焊接時的引腳接觸效果,我們通過視覺校準(zhǔn)與壓力控制實現(xiàn)精準(zhǔn)貼裝:

- 視覺識別校準(zhǔn):多維度定位對微型元件采用“元件輪廓+焊盤對比”雙視覺定位,對密腳元件(QFP,引腳間距≤0.4mm)采用“引腳間距+基準(zhǔn)點”校準(zhǔn),確保貼裝時元器件引腳與焊盤完全重合,偏差控制在0.02mm內(nèi)。

- 貼裝壓力控制:分級適配元件類型針對不同元件設(shè)定分級貼裝壓力:01005元件壓力5-10gf,BGA元件壓力20-30gf,QFP元件壓力15-25gf,避免壓力過小導(dǎo)致元件與焊錫膏接觸不充分,或壓力過大導(dǎo)致元件破損、焊錫膏擠出。

3.回流焊接:優(yōu)化“溫”與“時”,確保焊錫充分熔融

回流焊是焊錫膏轉(zhuǎn)化為焊點的核心環(huán)節(jié),1943科技通過“定制化溫區(qū)曲線”提升焊接質(zhì)量:

- 曲線定制:適配不同元件組合針對含BGA+01005的混合板,設(shè)計“分段升溫”曲線:預(yù)熱區(qū)(80-120℃,升溫速率1-2℃/s)緩慢加熱,避免元件溫差過大;恒溫區(qū)(150-180℃,持續(xù)60-90s)充分激活焊錫膏助焊劑,去除焊盤氧化層;回流區(qū)(235-245℃,持續(xù)30-40s)確保焊錫完全熔融,同時控制峰值溫度不超過250℃,防止BGA焊球開裂。

三、全流程檢測:多層級驗證,實現(xiàn)焊接質(zhì)量“零遺漏”

高精密SMT焊接的“可靠性”,需要通過多維度檢測驗證,1943科技建立“三級檢測體系”,從首件到成品全面排查不良:

1.首件檢測:驗證工藝參數(shù)有效性

每批次生產(chǎn)前,制作首件板并通過“人工+設(shè)備”雙重檢測:

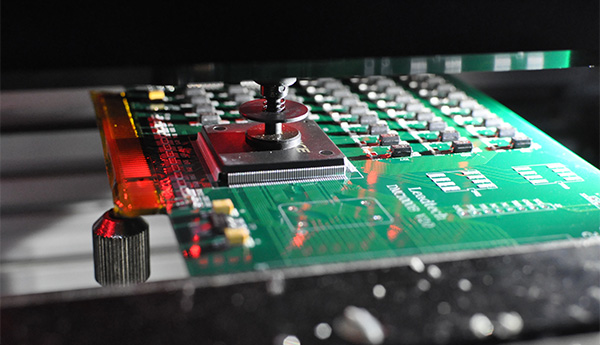

- 人工使用高清顯微鏡(放大倍數(shù)50-100倍)檢查01005、QFP等元件的焊接外觀,確認(rèn)無虛焊、連錫;

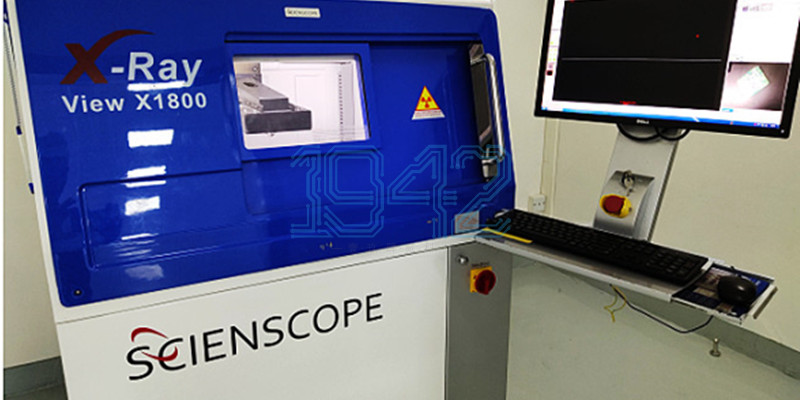

- 用X-Ray檢測設(shè)備(分辨率≤5μm)檢測BGA、LGA等底部焊點,確認(rèn)焊錫填充飽滿、無空洞;

- 首件檢測合格后,鎖定當(dāng)前工藝參數(shù),批量生產(chǎn)中若更換物料或設(shè)備,需重新制作首件驗證。

2.在線檢測:實時攔截制程不良

批量生產(chǎn)中,通過“AOI+X-Ray”在線檢測,實現(xiàn)100%全覆蓋:

- 印刷后AOI:檢測焊錫膏缺陷安裝在印刷機(jī)后,自動識別焊錫膏少錫、多錫、偏移、橋連等問題,識別精度達(dá)0.01mm,不合格板自動標(biāo)記并分流至返修區(qū)。

- 貼片后AOI:檢測貼裝缺陷安裝在貼片機(jī)后,檢測元件缺件、偏移、反向、立碑等問題,對01005元件的立碑識別率≥99.5%,避免不良品流入回流焊。

- 焊接后X-Ray:檢測隱藏焊點針對BGA、CSP等隱藏焊點,通過X-Ray設(shè)備檢測空洞率、焊錫填充度,空洞率超過5%的焊點自動標(biāo)記,由工程師分析原因(如溫區(qū)曲線、焊錫膏配方)并優(yōu)化。

3.成品終檢:全維度驗證可靠性

成品板出廠前,進(jìn)行“外觀+功能”雙重終檢:

- 外觀全檢:人工用顯微鏡檢查所有焊點的外觀(無虛焊、連錫、錫珠,焊點光澤度達(dá)標(biāo)),并記錄檢測數(shù)據(jù);

- 功能測試:根據(jù)客戶需求,對成品板進(jìn)行通電測試(如電壓、電流、信號傳輸),驗證焊接后的元件功能正常;

- 不良追溯:通過MES系統(tǒng)記錄每塊板的加工信息(物料批次、設(shè)備參數(shù)、檢測結(jié)果),若出現(xiàn)不良品,可快速追溯至具體環(huán)節(jié),避免同類問題重復(fù)發(fā)生。

四、軟實力保障:技術(shù)團(tuán)隊與體系,筑牢質(zhì)量長效防線

高精密SMT焊接質(zhì)量的“持續(xù)性”,不僅依賴硬件與工藝,更需要技術(shù)團(tuán)隊與管理體系的支撐。1943科技從“人”與“體系”兩方面,構(gòu)建質(zhì)量長效機(jī)制:

1.專業(yè)技術(shù)團(tuán)隊:經(jīng)驗驅(qū)動工藝優(yōu)化

- 核心工程師團(tuán)隊平均從業(yè)年限≥8年,熟悉醫(yī)療、汽車、工業(yè)控制等多行業(yè)的高精密SMT需求,能針對不同元件設(shè)計定制化焊接方案;

- 定期組織技術(shù)培訓(xùn)(如回流焊曲線優(yōu)化、X-Ray檢測分析),并與焊錫膏廠商、設(shè)備廠商合作開展技術(shù)交流,同步行業(yè)前沿技術(shù)(如無鉛低溫焊錫膏應(yīng)用、AI視覺檢測技術(shù))。

2.完善質(zhì)量管理體系:標(biāo)準(zhǔn)化與可追溯

- 通過ISO9001質(zhì)量管理體系與ISO13485醫(yī)療器械質(zhì)量管理體系認(rèn)證,將焊接質(zhì)量管控納入標(biāo)準(zhǔn)化流程(如《高精密SMT焊接工藝規(guī)范》《檢測作業(yè)指導(dǎo)書》);

- 建立“客戶反饋-問題分析-工藝改進(jìn)-效果驗證”的閉環(huán)機(jī)制,定期統(tǒng)計焊接不良率(目標(biāo)控制在0.1%以內(nèi)),針對高頻問題(如某類元件虛焊)開展專項攻關(guān),持續(xù)提升焊接質(zhì)量穩(wěn)定性。

1943科技:以高精密SMT焊接質(zhì)量,賦能客戶產(chǎn)品競爭力

在電子制造向“微型化、高集成化”發(fā)展的趨勢下,焊接質(zhì)量已成為企業(yè)選擇SMT加工廠的核心考量。1943科技始終以“精準(zhǔn)管控每一個焊點”為目標(biāo),通過源頭物料篩選、制程精細(xì)化管控、全流程檢測驗證,為客戶提供高可靠性的高精密SMT貼片加工服務(wù)。

如果您有工業(yè)控制、醫(yī)療設(shè)備、通訊物聯(lián)等領(lǐng)域的高精密SMT貼片加工需求,關(guān)注焊接質(zhì)量與產(chǎn)品可靠性,歡迎聯(lián)系1943科技——我們將為您提供定制化加工方案、全程技術(shù)對接與全周期質(zhì)量保障,助力您的產(chǎn)品在市場競爭中脫穎而出。

2024-04-26

2024-04-26