一、工廠硬實力

- 毫米級工藝的極限挑戰:

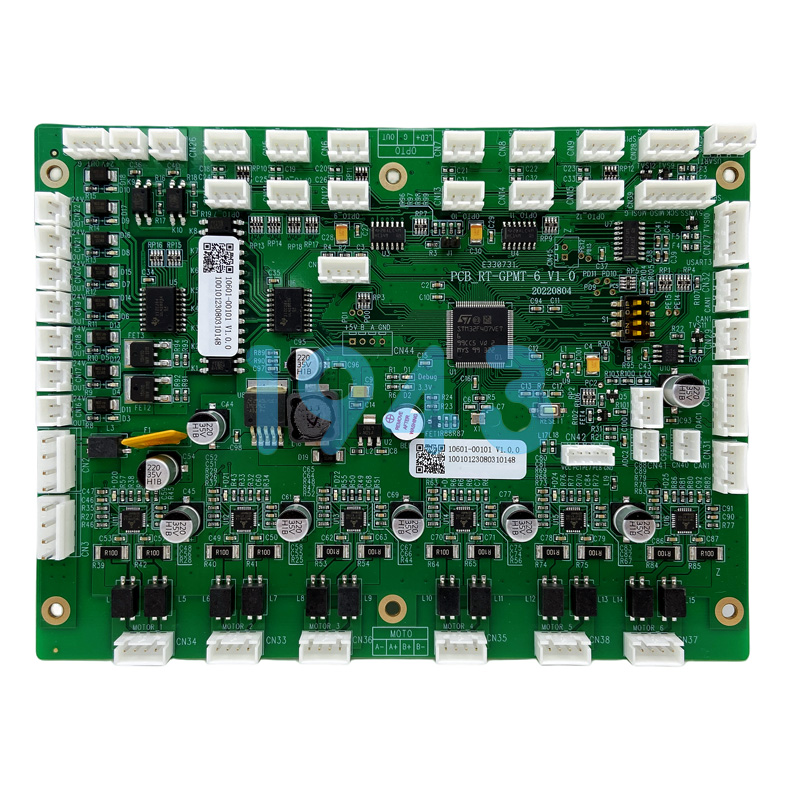

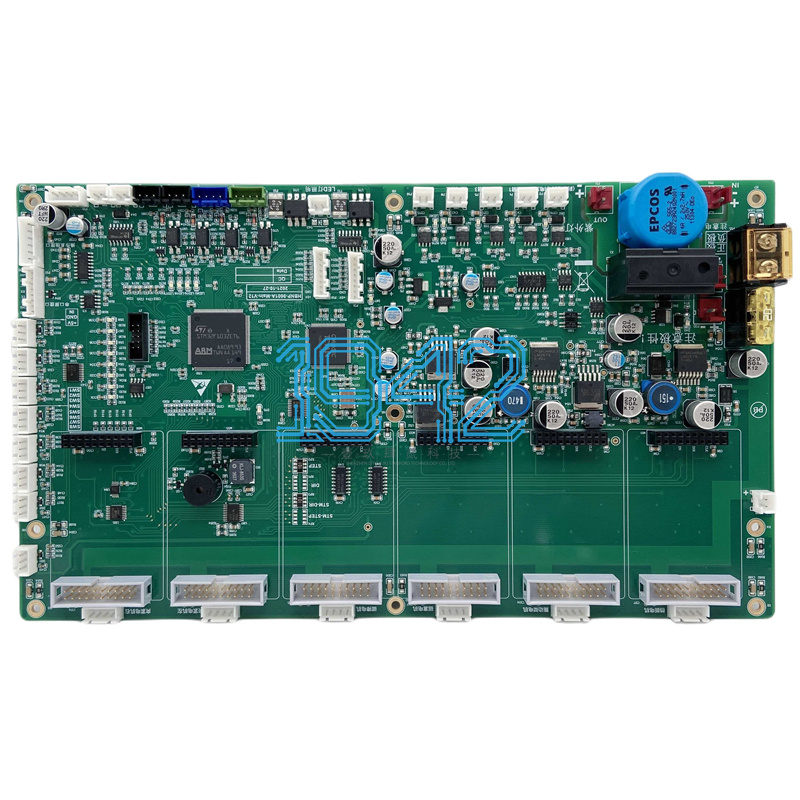

1943科技SMT工廠配備7條高速貼片產線,核心設備包括三星高速貼片機(SM481系列)、12溫區雙軌回流焊爐及全自動錫膏印刷機。其貼裝精度達±0.05mm,可穩定處理0201級(0.6mm×0.3mm)超微型元件,滿足智能穿戴、醫療植入設備等微型化需求。 - 環境控制與認證壁壘:

5000㎡無塵車間實現溫濕度動態調控與全流程靜電防護,通過ISO 9001(質量管理)及ISO 13485(醫療器械制造)雙認證,執行IPC-A-610 Class 2/3級標準,為工業控制、汽車電子等高可靠性領域筑牢品質防線。

二、全流程品控

- 四重檢測閉環:

-

- SPI錫膏檢測:3D掃描焊膏厚度與體積,預防虛焊、橋連;

- AOI光學檢測:多角度光源捕捉焊點偏移、漏件;

- X-RAY透視檢測:穿透BGA芯片底部,鎖定隱藏焊點缺陷;

- 人工復判:關鍵點位工程師二次驗證,直通率提升至99.95%。

- 數據驅動的動態優化:

MES系統實時采集拋料率、爐溫曲線等300+參數,通過SPC(統計過程控制)預警波動,良率提升超行業均值15%。

三、NPI驗證

- 設計階段深度介入:

工程師團隊前置參與DFM(可制造性設計),優化PCB布局與元件選型,規避熱應力集中、器件沖突等風險。 - 小批量試產沙盒:

模擬量產環境進行工藝參數調試,暴露物料、測試環節隱患,客戶一次性量產成功率提升30%,返工成本降低45%。

四、柔性制造:小批量與多批次的敏捷之道

- “1片起訂”的彈性能力:

支持從原型驗證(1~100片)到規模量產的無縫切換,72小時快速打樣響應研發迭代。 - 智能排產系統:

動態調配7條產線資源,多品種混線生產切換時間縮短至15分鐘,交付周期壓縮30%。

五、供應鏈整合:PCBA代工代料

- 元器件集采優勢:

聯動全球百家原廠渠道,提供車規級/工業級器件替代方案,BOM成本優化20%~30%。 - 全流程可追溯體系:

從物料入庫IQC到成品序列號綁定,實現單板級質量回溯,客訴響應速度提升至4小時。

六、未來布局:綠色智造與全球化交付

- 技術前瞻性投入:

引入AI視覺復判系統替代30%人工質檢,開發數字孿生工藝模擬平臺預判生產風險。 - 碳足跡管理:

推進無鉛焊接、環保包裝材料應用,2025年目標降低單位產能能耗18%。

立足深圳輻射全球,1943科技以“NPI驗證+精密SMT+端到端交付”三位一體模式,成為硬科技企業從實驗室到市場的“隱形加速器”。

2024-04-26

2024-04-26