從PCBA加工到成品組裝,再到器件選型與代工代料模式,1943科技SMT貼片加工廠正以全流程服務方案賦能企業實現技術創新與產業升級。隨著電子產品向高密度、小型化、智能化方向演進,SMT技術憑借其高精度、高效率和低成本等優勢,成為現代電子制造不可或缺的工藝環節。

SMT貼片加工的技術優勢

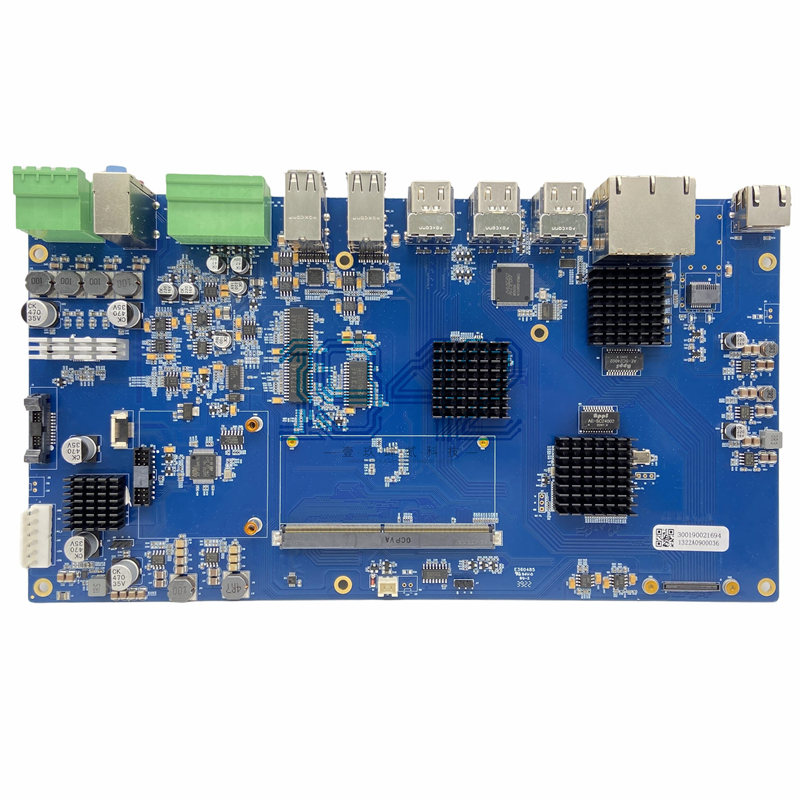

SMT貼片加工通過自動化設備將電子元器件精準貼裝到PCB(印刷電路板)表面,并結合回流焊等先進工藝,實現了傳統插裝技術無法比擬的高密度布局與可靠性提升。相比傳統工藝,SMT技術可將電子產品體積縮小40%-60%,重量減輕60%-80%,同時顯著降低焊接缺陷率,提高抗振能力與高頻性能。此外,SMT生產線的自動化特性大幅減少了人為誤差,縮短了生產周期,為企業快速響應市場需求提供了堅實保障。

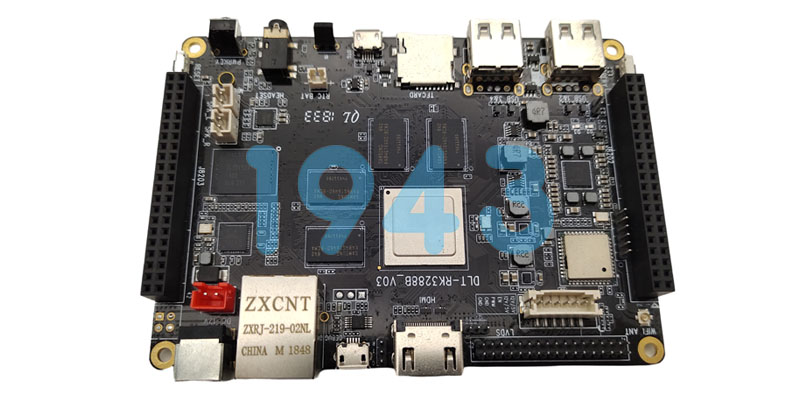

PCBA加工:從設計到成品的關鍵環節

通過焊膏印刷、元件貼裝、回流焊接等標準化流程,PCBA加工將元器件高效集成到PCB上,形成具備完整功能的電路模塊。這一過程不僅要求高精度的設備支持(如高速貼片機、回流焊爐),還依賴嚴格的質量控制體系,包括來料檢驗、過程監控和成品測試,確保最終產品的性能與穩定性。

PCBA代工代料:優化供應鏈與生產效率

在復雜多變的市場環境中,PCBA代工代料模式成為企業降本增效的重要選擇。通過將PCBA制造與元器件采購委托給專業代工廠商,客戶可將核心資源聚焦于研發與市場拓展,同時依托代工廠商成熟的供應鏈體系和生產經驗,實現成本優化與交付周期縮短。代工代料模式尤其適用于對技術要求高、生產規模大或需快速迭代的產品開發場景,助力企業靈活應對市場需求變化。

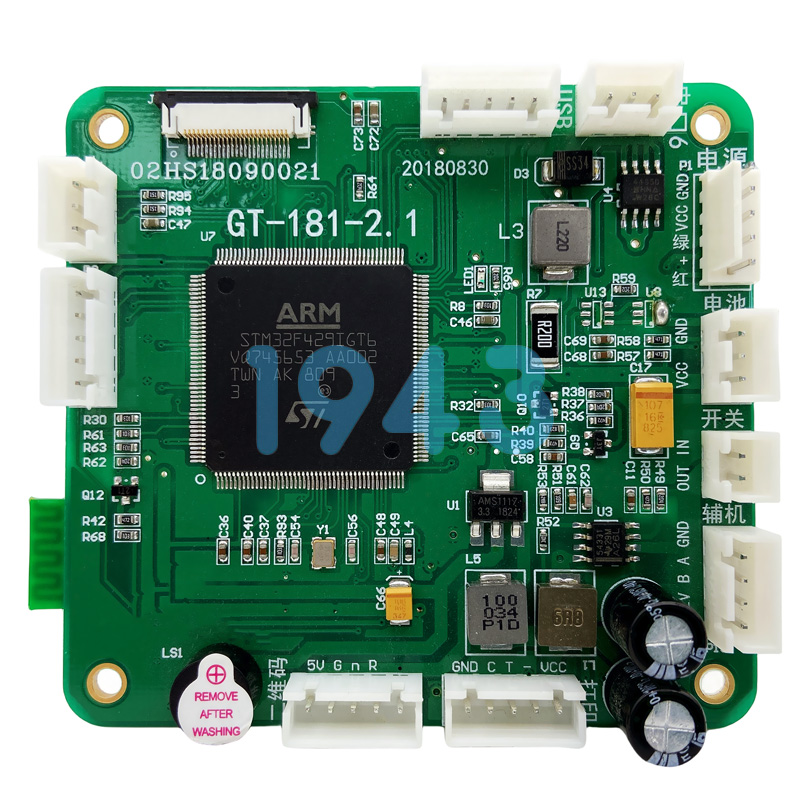

器件選型:決定產品性能與可靠性

在SMT貼片加工與PCBA組裝過程中,器件選型是影響產品質量的關鍵環節。科學的選型需綜合考慮電特性、工作溫度范圍、環境適應性、壽命及成本等因素,確保元器件在復雜工況下長期穩定運行。例如,高可靠性應用場景(如工業控制、醫療電子)需優先選用工業級或軍品級器件,而消費電子則需在性能與成本間尋求平衡。通過仿真分析與實測驗證,優選器件可顯著提升產品的信號完整性與系統穩定性。

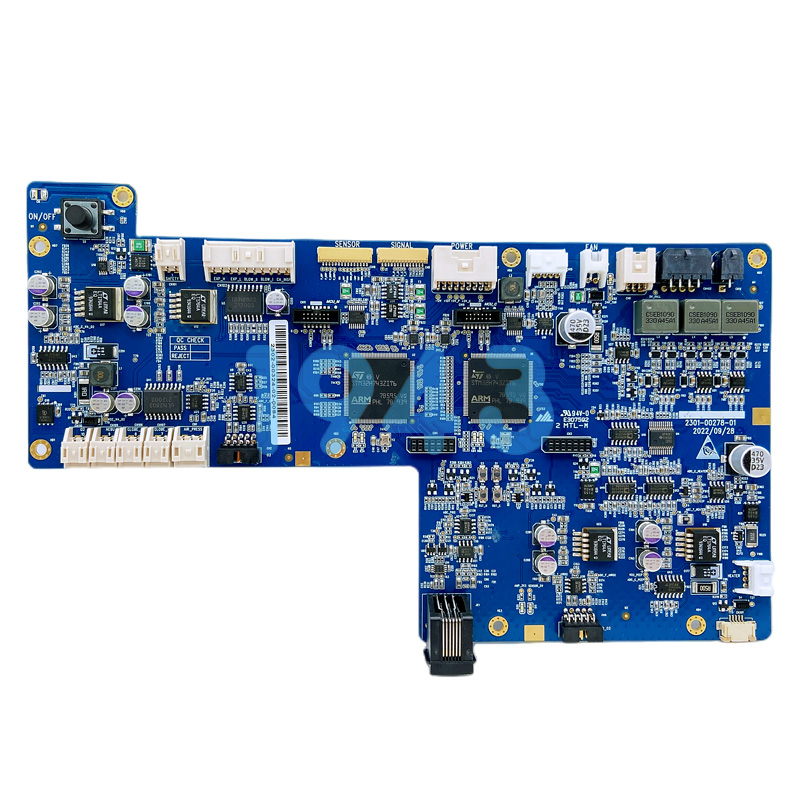

成品組裝:從電路板到完整產品的躍升

SMT貼片加工的最終目標是通過成品組裝將PCBA與機械結構、外殼、線纜等部件整合為完整電子設備。這一環節涉及單板預處理、機械集成、子系統整合及外觀封裝等步驟,需兼顧功能性、可靠性與環境適應性(如防水、防塵、散熱)。自動化檢測技術(如AOI、X-RAY)與精密校準工藝的應用,進一步保障了成品的一致性與穩定性,為終端用戶提供高質量的使用體驗。

未來展望:智能化與綠色化并行

隨著智能制造與綠色制造理念的深化,SMT貼片加工正朝著更高自動化、數字化與環保化方向發展。柔性生產線、AI質檢系統及無鉛焊接工藝的普及,不僅提升了生產效率與良率,也推動了電子制造行業的可持續發展。對于企業而言,擁抱SMT技術與全流程解決方案,將成為搶占市場先機、實現價值躍升的核心路徑。

結語

SMT貼片加工以其技術優勢與全流程服務能力,正在重塑電子制造的格局。從PCBA加工到代工代料,從器件選型到成品組裝,每一個環節都蘊含著創新潛力。通過整合先進工藝與專業化服務,企業不僅能提升產品競爭力,更能在激烈的市場環境中贏得主動權,為未來的技術革新與產業升級奠定堅實基礎。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26