在電子制造領域,PCBA電路板是核心環節之一。而OEM和ODM是兩種主要的PCBA生產模式,它們各自有著獨特的特點和適用場景,接下來讓我們深入了解這兩種模式。

一、OEM在PCBA生產中的特點

-

定義與核心:OEM模式下,生產方依據客戶提供的設計和規格要求進行PCBA生產。客戶負責產品的整體設計,包括電路板的布局、元器件的選型等關鍵環節。OEM企業則聚焦于生產制造過程,將各種電子元器件精準地焊接到印刷電路板上,完成產品的組裝。

-

優勢:對于有成熟產品設計的客戶來說,OEM模式可以充分利用其自身的設計優勢,同時借助OEM企業的生產設備和工藝能力,快速實現產品的量產。OEM企業通常在生產流程優化、質量控制以及大規模生產成本控制方面具有豐富的經驗,能夠幫助客戶降低生產成本、提高生產效率。

-

局限性:OEM企業對產品的設計環節參與度較低,這意味著如果客戶的設計存在問題,如布線不合理導致信號干擾、元器件選型不當影響產品性能等,OEM企業可能難以察覺并提出有效的改進建議。在應對市場變化和產品創新方面,OEM企業的主動性相對較弱,主要依賴客戶的指令進行生產調整。

二、ODM在PCBA生產中的特點

-

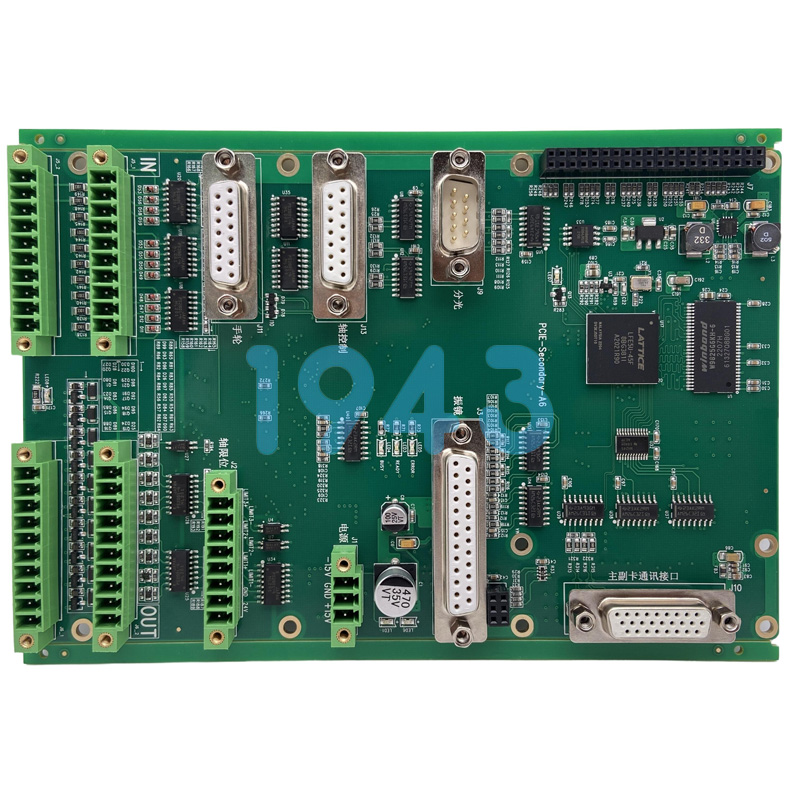

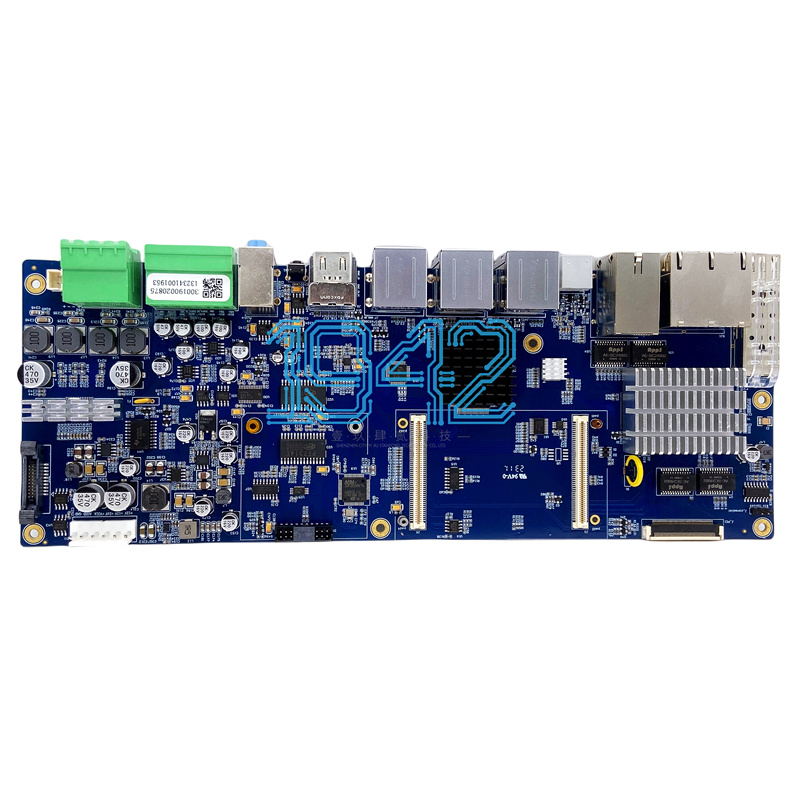

定義與核心:ODM模式中,生產方不僅負責產品的生產,還承擔產品的設計和研發工作。ODM企業根據市場需求和客戶提出的產品功能、性能等要求,從頭開始設計PCBA電路板,包括選擇合適的元器件、規劃電路布局等,為客戶提供完整的產品設計方案和生產制造服務。

-

優勢:ODM模式能夠充分發揮ODM企業的專業設計能力,為客戶提供更具創新性和競爭力的產品設計方案。這有助于客戶節省大量的設計研發時間和成本,尤其是在客戶缺乏專業的電子設計團隊或設計能力有限的情況下。ODM企業對整個產品設計和生產環節有更全面的掌控,能夠更好地協調設計與生產之間的關系,確保產品設計的可制造性,減少因設計不合理導致的生產問題,提高產品的整體質量和可靠性。

-

局限性:由于ODM企業需要投入更多的資源在產品研發設計上,這可能導致其在生產成本上相對較高,尤其在初期研發階段,成本分攤到產品上可能會影響產品的價格競爭力。此外,ODM企業在滿足不同客戶個性化需求時,可能會面臨設計資源分配和項目管理的挑戰,需要在多個項目之間合理調配設計團隊和技術資源,以保證每個項目的質量和進度。

三、OEM與ODM的選擇依據

-

客戶的設計能力:如果客戶擁有強大的研發設計團隊和成熟的產品設計方案,OEM模式可能是更合適的選擇,以便充分利用客戶的創新能力并加快產品上市速度。相反,若客戶在產品設計方面存在短板或希望借助外部專業力量進行產品創新,ODM模式則更具優勢。

-

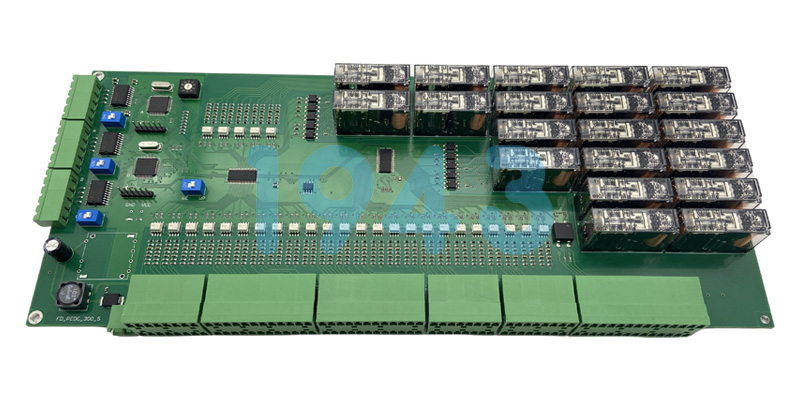

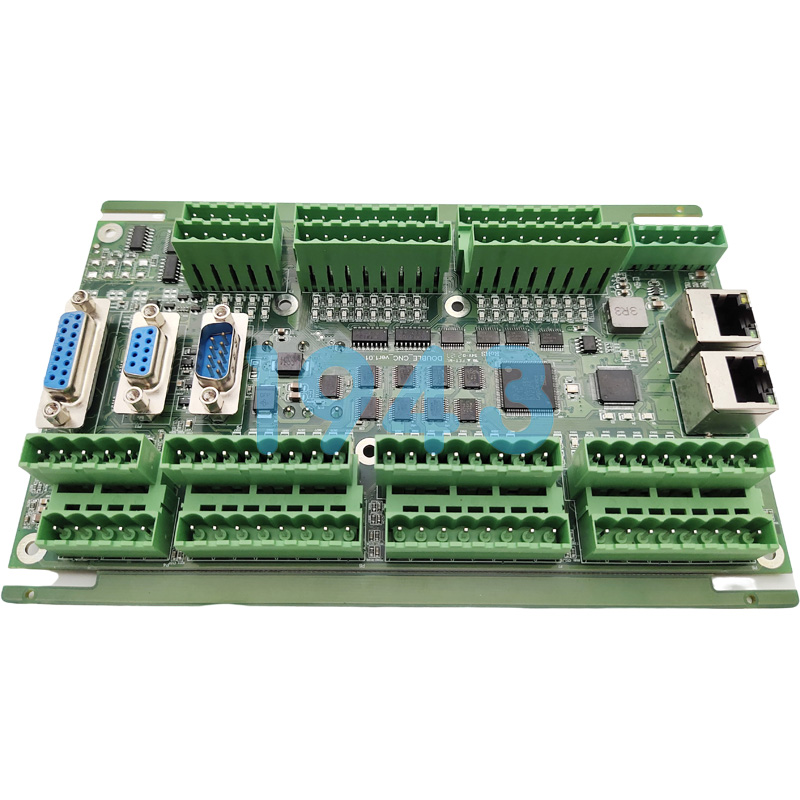

產品定制化程度:對于標準化程度較高的PCBA產品,如一些通用的電源板、傳感器接口板等,OEM模式可以高效地進行大規模生產。而對于需要高度定制化設計的PCBA,例如特定功能的工業控制板、醫療設備電路板等,ODM模式能夠更好地滿足客戶的個性化需求。

-

生產成本與質量要求:如果客戶對產品成本敏感且質量要求相對穩定,OEM企業憑借其成熟的生產工藝和成本控制優勢,可以在保證質量的前提下降低生產成本。但若客戶更注重產品的創新性和設計獨特性,即使成本相對較高,ODM模式也能為其提供更符合期望的產品。

總之,OEM和ODM在PCBA生產中各具特色,客戶應根據自身的產品需求、設計能力、成本預算和市場目標等因素,綜合權衡以選擇最適合的生產模式。同時,隨著電子制造行業的不斷發展,這兩種模式也在相互融合和創新,為推動PCBA制造技術的進步和電子產品市場的繁榮發揮著重要作用。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26