在半導體技術持續突破物理極限的進程中,SMT(表面貼裝技術)作為PCBA加工的核心工藝,正與半導體開發板形成深度技術共生關系。這種協同不僅重塑了電子制造的底層邏輯,更推動開發板在集成密度、信號完整性和可靠性等關鍵指標上實現跨越式提升。

一、技術共生:半導體演進與SMT工藝的雙向驅動

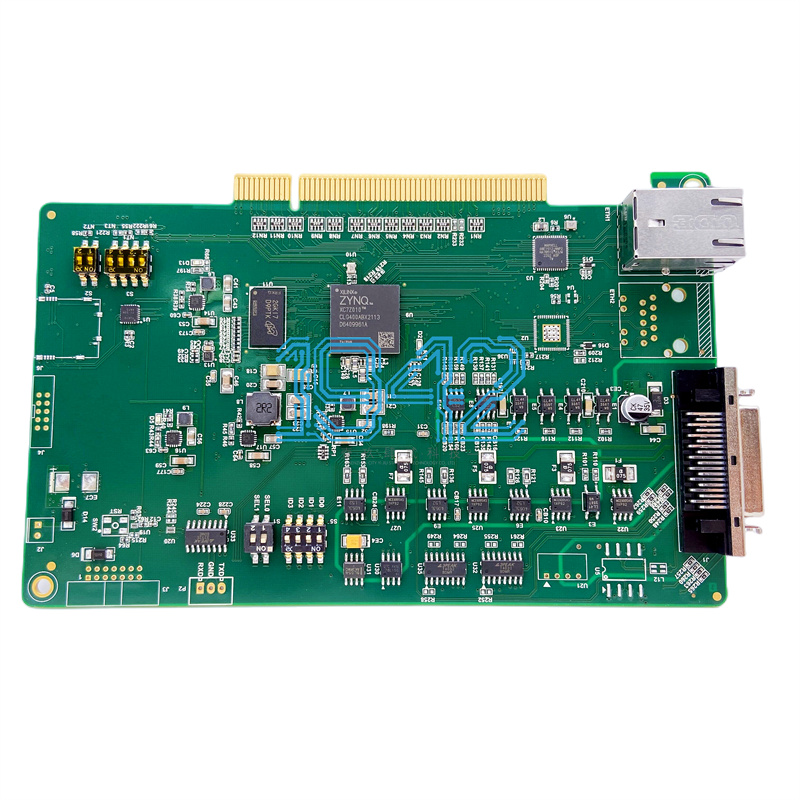

半導體元件的微型化與功能集成化直接推動SMT工藝向更高精度進化。以BGA(球柵陣列)封裝為例,當引腳間距從0.5mm縮小至0.3mm時,SMT貼片機的視覺定位精度需從±50μm提升至±15μm,同時配合3DSPI(焊膏檢測)設備實現焊球高度一致性控制。這種工藝突破使半導體開發板能夠集成1000+引腳的SoC芯片,支撐5G基站射頻模塊等復雜系統的實現。

另一方面,SMT的工藝創新反哺半導體設計自由度。納米銀導電漿料的應用將焊點熱導率提升至80W/m?K,較傳統錫膏提高50%,使功率半導體器件在滿負荷運行時結溫降低15℃,從而允許芯片設計時放寬功耗限制。這種材料突破為AI加速器、汽車功率模塊等高性能開發板提供了散熱解決方案。

二、性能重構:SMT工藝對開發板核心指標的立體賦能

1.集成密度革命

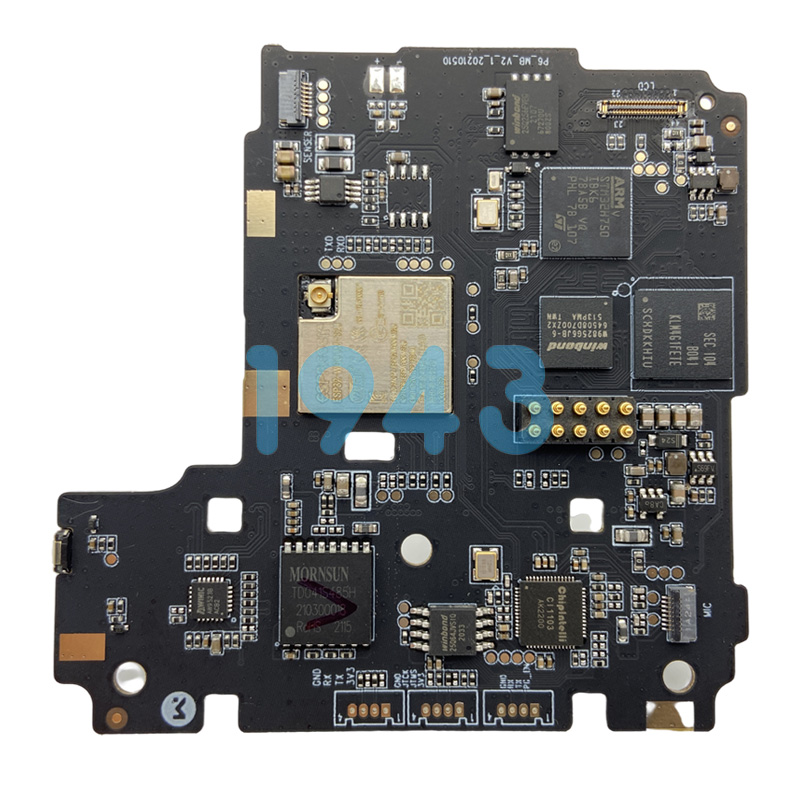

SMT貼片技術通過超微型元件貼裝能力突破物理極限。01005元件(0.4mm×0.2mm)的穩定貼裝使開發板單位面積元件數量提升5倍,支撐多芯片模塊(MCM)的集成化設計。在醫療設備開發板中,這種能力實現了10mm×10mm尺寸內集成128通道生物電信號采集模塊,較傳統插裝方案體積縮小80%。

2.信號完整性躍升

高頻高速場景下,SMT的短引腳設計顯著降低寄生參數。以5G毫米波開發板為例,SMT貼片將信號路徑寄生電感從通孔技術的5nH降至0.1nH以下,配合LCP(液晶聚合物)基板(介電常數2.8,損耗因子0.002),可支持60GHz以上信號的穩定傳輸,誤碼率低于10^-12。這種性能提升直接推動車載雷達、衛星通信等領域的技術突破。

3.可靠性體系構建

SMT通過多維度工藝優化應對復雜工況。在工業控制開發板中,Sn96.5Ag3.0Cu0.5合金焊膏結合階梯式焊盤設計,使焊點抗拉強度≥0.15N/mm²,較傳統設計提升25%;同時注入底部填充膠吸收90%振動能量,確保在-40℃至125℃溫度循環下焊點疲勞壽命超過10^6次。

三、應用場景:開發板行業的技術落地范式

1.消費電子領域

智能手機主板通過SMT實現元件密度達每平方厘米25個,支持5G射頻模塊與AI芯片的集成。以柔性電路板(FPC)為載體的可穿戴設備開發板,采用低溫固化膠(固化溫度<150℃)完成傳感器與電池的3D堆疊封裝,在彎折半徑<2mm的條件下保持信號傳輸穩定性。

2.汽車電子領域

車載ADAS開發板通過SMT實現0.3mm間距BGA器件的量產,配合X射線檢測系統將焊點缺陷率控制在百萬分之五以下。在新能源汽車電池管理系統中,SMT貼片的銅基散熱焊盤與微通道設計,使模塊熱阻降低至0.5K/W,滿足IP67級防水防塵要求。

3.工業自動化領域

PLC開發板采用SMT的納米銀導電漿料實現高可靠性互連,在振動加速度≥5g的環境下,信號傳輸延遲波動<5ps。這種工藝突破使工業機器人控制器的響應速度提升30%,同時支持-20℃至85℃寬溫域運行。

四、未來趨勢:智能化與材料創新的雙重突破

1.全流程數字化轉型

AI驅動的AOI檢測系統通過深度學習實現微米級缺陷識別,誤判率低于0.1%,并實時反饋調整貼裝參數。數字孿生技術的應用使新產品導入周期縮短30%,設備故障預測準確率提升至95%。

2.新材料體系構建

相變儲能焊料在焊接過程中動態調節熱量分布,使大功率器件焊接熱沖擊降低40%;可降解PI膜的應用則推動醫療植入式開發板向環保化演進,在體內環境中實現生物兼容性與信號穩定性的平衡。

3.柔性制造升級

模塊化貼片機支持15分鐘內完成從消費電子到汽車電子的產線切換,配合云邊協同生產系統,實現全球產能的毫秒級調度。這種靈活性使小批量定制開發板的交付周期縮短50%,滿足物聯網領域碎片化需求。

結語

SMT貼片與半導體的技術共生,本質上是制造工藝與器件設計的深度協同進化。從微米級貼裝精度到納米級材料創新,從單機自動化到全產業鏈數字化,這種協同正在重塑開發板行業的技術邊界。隨著半導體工藝向3nm以下節點演進,SMT貼片將通過智能裝備、新型材料與工藝創新的深度融合,持續為開發板性能突破提供核心驅動力,在5G、AI、新能源等戰略領域書寫新的技術篇章。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26