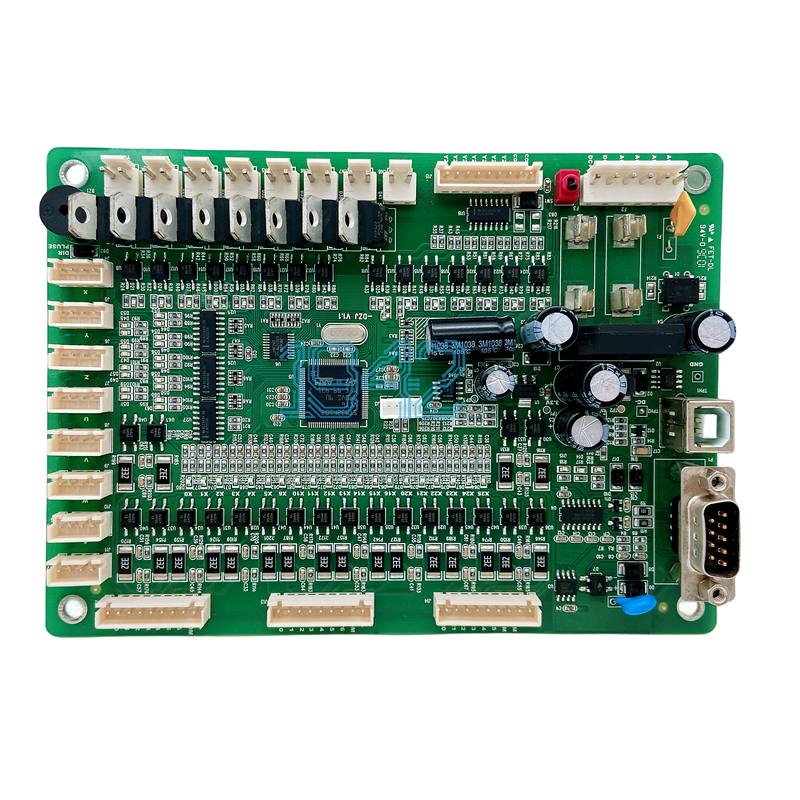

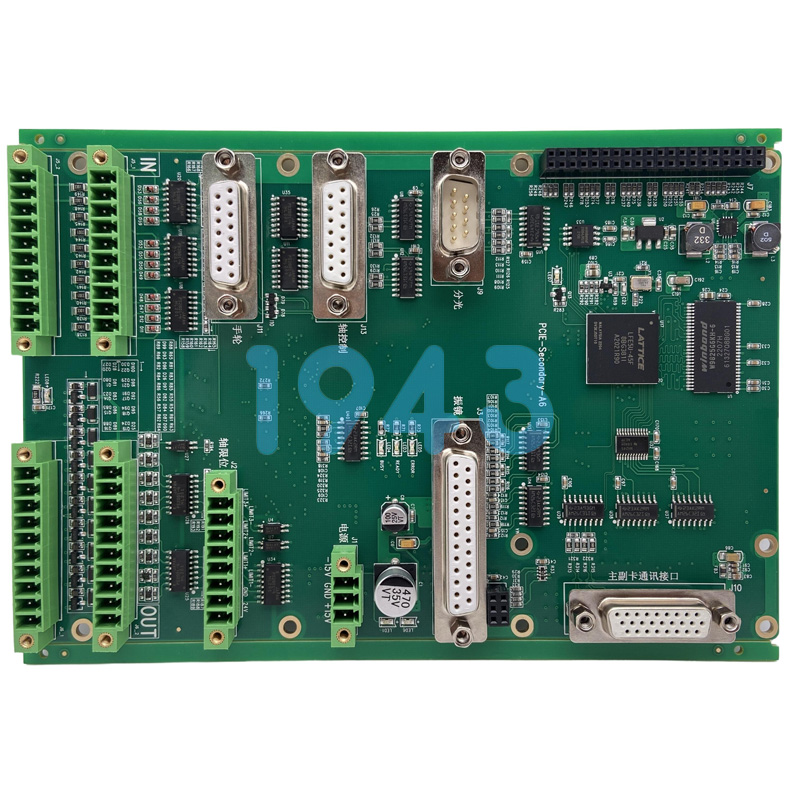

在光電傳感器PCBA加工中,光學元件與電路的精準對接是決定產品性能的核心環節。SMT貼片加工需通過多維度技術協同,確保光學路徑與電路信號的高度匹配。深圳PCBA加工生產廠家-1943科技從設計優化、工藝控制、設備精度及檢測手段四個方面,闡述如何實現這一目標。

一、設計優化:構建光學與電路的協同框架

在PCBA設計階段,需建立光學元件與電路布局的協同模型。例如,光電二極管、LED等元件的焊盤設計需兼顧電氣連接與光學特性,焊盤尺寸、形狀及間距需通過仿真軟件優化,以減少光路偏移風險。對于高精度光電傳感器,可采用“光學基準點+電路對位標記”的混合設計,在PCB邊緣設置光學對位靶標,同時在電路關鍵區域增加金屬化對位孔,為SMT設備提供雙重校準參考。

針對多型號光電傳感器的小批量生產需求,需采用模塊化設計理念。將PCBA劃分為光學模塊、信號處理模塊及接口模塊,各模塊通過標準化接口連接。例如,光學模塊可預裝透鏡、濾光片等組件,并通過柔性電路板與主控模塊連接,既簡化SMT貼片難度,又便于快速切換不同配置。

二、工藝控制:實現微米級貼裝精度

SMT貼片加工需通過工藝參數優化確保光學元件的精準定位。例如,貼片機吸嘴需采用真空吸附+邊緣夾持的復合方式,避免光學元件因吸附力不足或過大導致偏移。針對0.3mm間距的微型LED陣列,需通過設備編程優化貼裝順序,優先貼裝光學元件,再貼裝周邊電路元件,減少機械臂運動對光學元件的干擾。

在回流焊工藝中,需采用分段式溫度曲線控制。例如,針對光學元件的耐溫特性,設置預熱區、保溫區、回流區及冷卻區,其中保溫區需延長至120秒以上,確保PCB均勻受熱,避免因熱應力導致元件位移。對于高精度光電傳感器,可引入氮氣保護工藝,通過降低氧氣含量減少氧化反應對光學元件的影響。

三、設備精度:突破光學與機械的協同極限

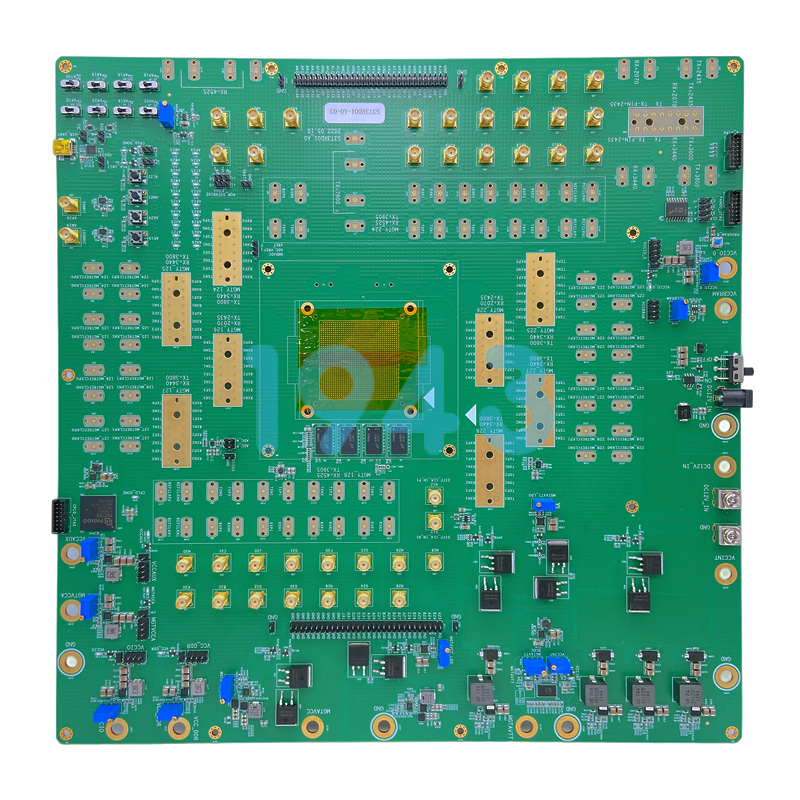

SMT設備需具備高精度視覺對位系統。例如,采用多光譜成像技術,結合紅外、可見光及紫外波段,識別光學元件的標記點與PCB基準點,實現亞微米級對位精度。對于透光性光學元件,可引入激光三角測量技術,通過掃描元件表面形貌生成三維模型,補償因元件厚度差異導致的貼裝誤差。

針對小批量多機型生產需求,需選擇支持快速換線的貼片機。例如,設備需具備自動吸嘴更換、喂料器識別及軌道寬度調節功能,通過軟件預設不同機型的貼裝程序,實現一鍵切換。此外,需配備在線式SPI與AOI檢測設備,實時反饋錫膏印刷質量及元件貼裝偏差,確保光學元件與電路的對接精度。

四、檢測手段:構建全流程質量追溯體系

在SMT貼片完成后,需通過多維度檢測手段驗證光學元件與電路的對接質量。例如,采用X-Ray檢測設備檢查BGA封裝的光學芯片焊點空洞率,通過CT掃描技術重建三維焊點模型,識別隱性缺陷。對于高精度光電傳感器,可引入光學性能測試儀,測量元件的光譜響應、發光強度及接收靈敏度,確保其符合設計指標。

此外,需建立全流程質量追溯系統。為每塊PCBA生成唯一編碼,記錄其生產批次、設備參數、檢測數據等信息。若后續測試發現光學性能異常,可快速定位問題環節,例如通過SPI數據判斷錫膏印刷是否偏移,或通過AOI圖像比對識別元件貼裝角度偏差。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26