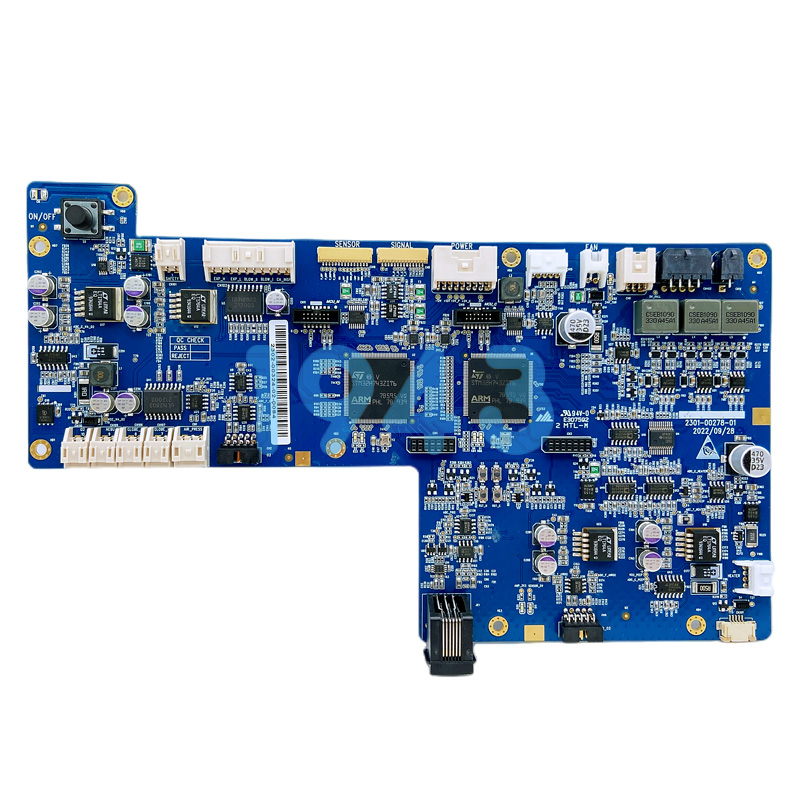

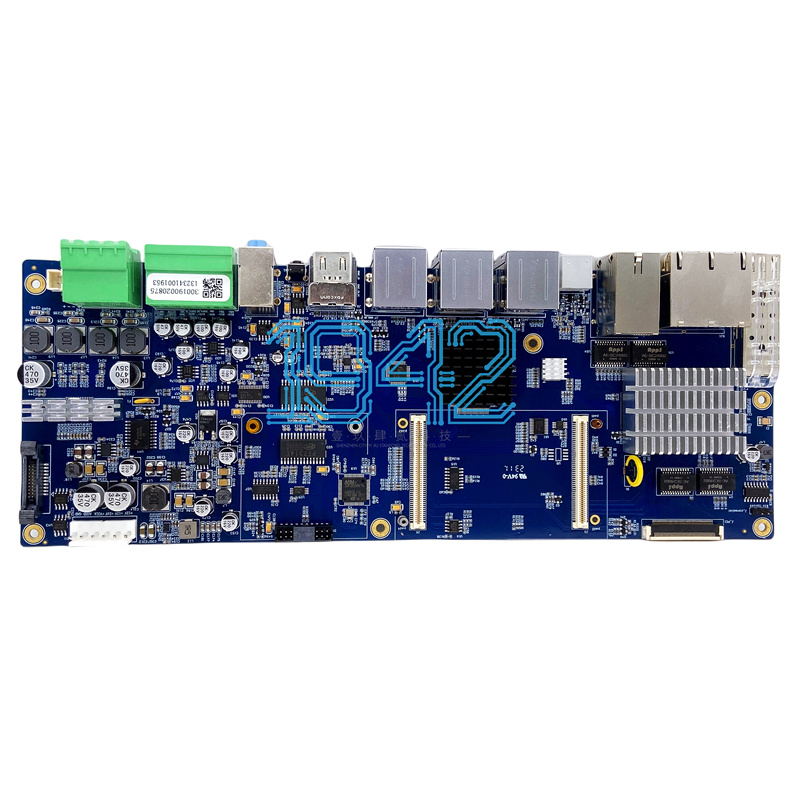

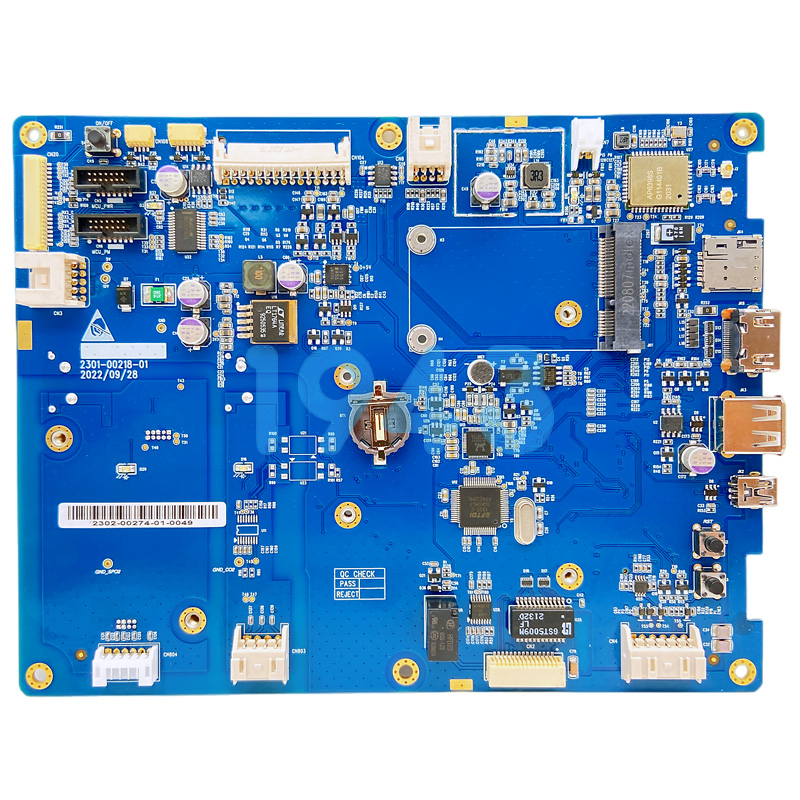

在工控自動化設備中,復雜多層電路板的散熱性能直接影響設備的穩定性和使用壽命。尤其在SMT貼片加工階段,合理的散熱設計能夠顯著降低PCBA電路板加工的熱失效風險。深圳SMT貼片加工廠-1943科技從設計優化、材料選擇及工藝控制等角度,探討如何在SMT階段實現多層電路板的高效散熱。

一、設計階段的散熱布局優化

-

熱敏感元件的位置規劃

在SMT貼片加工前,需結合電路板的層疊結構,將高功耗元件(如電源模塊、功率芯片)優先布局在靠近散熱層或外層的位置,縮短熱量傳遞路徑。對于多層板,需利用內層銅箔作為導熱通道,通過增加銅層厚度或擴大散熱焊盤面積提升熱傳導效率。 -

過孔與熱通道設計

在復雜多層板中,通過密集陣列過孔(Thermal Via)連接不同層間的銅平面,可快速將熱量從發熱源傳導至散熱區域。建議在功率元件底部設置通孔填充導熱膏,增強垂直方向的散熱能力。

二、材料選擇與工藝適配

-

基板材料的熱性能匹配

在PCBA加工中,基板材料的導熱系數是關鍵參數。對于工控設備的高溫場景,優先選擇高TG(玻璃化轉變溫度)板材(如FR-4 TG170以上),并結合金屬基板(如鋁基板局部嵌入)實現定向散熱。 -

焊膏與焊接工藝的協同優化

在SMT貼片加工中,焊膏的金屬成分(如含銀焊料)和印刷厚度直接影響焊點的熱傳導性能。通過調整回流焊溫度曲線,確保焊點充分潤濕的同時,避免因熱應力導致的分層或空洞問題。

三、SMT工藝中的散熱增強措施

-

散熱片的集成化貼裝

在SMT環節直接貼裝微型散熱片或導熱墊片,可減少后期組裝工序。需確保散熱片與元件焊盤之間的平面度,并通過鋼網設計精確控制焊膏量,避免虛焊。 -

熱界面材料(TIM)的應用

在發熱元件與散熱層之間涂覆導熱硅脂或相變材料,填充微觀間隙,降低接觸熱阻。需注意材料的固化溫度與回流焊工藝兼容性,防止污染焊盤。

四、測試與驗證方法

-

熱仿真與實測結合

在PCBA設計階段,利用熱仿真軟件模擬不同負載下的溫度分布,優化散熱路徑。SMT加工完成后,通過紅外熱成像儀或熱電偶測試實際溫升,驗證設計有效性。 -

可靠性測試

結合工控設備的運行環境,進行高低溫循環測試與長時間老化試驗,評估散熱設計在極端工況下的穩定性。

五、總結

在SMT貼片加工階段實現多層電路板的最佳散熱設計,需從布局規劃、材料適配、工藝控制到測試驗證形成閉環。通過精細化設計協同PCBA加工流程,可顯著提升工控設備的散熱效率與長期可靠性,滿足工業場景的嚴苛需求。未來,隨著高密度封裝技術的普及,散熱設計與SMT工藝的深度融合將成為行業重要研究方向。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT加工廠-1943科技。

2024-04-26

2024-04-26