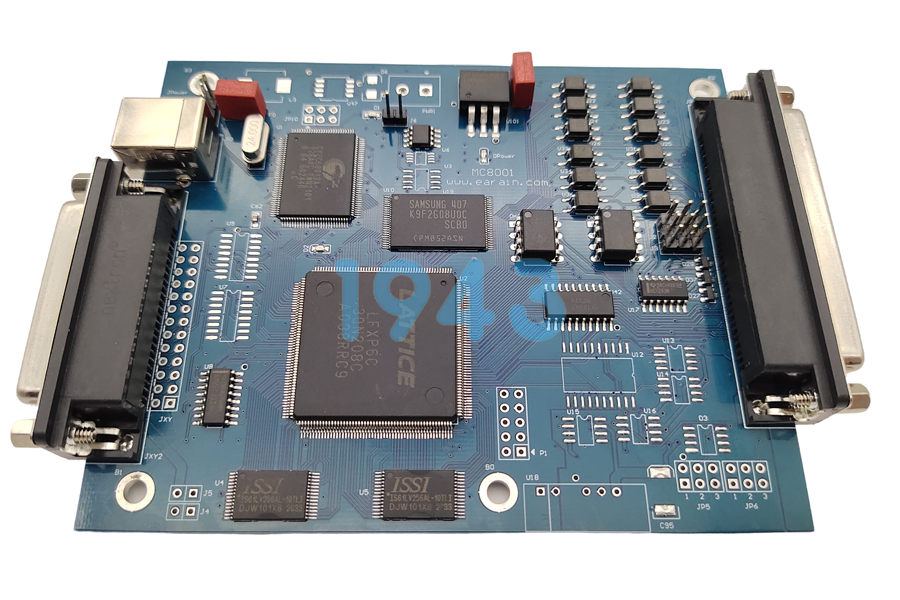

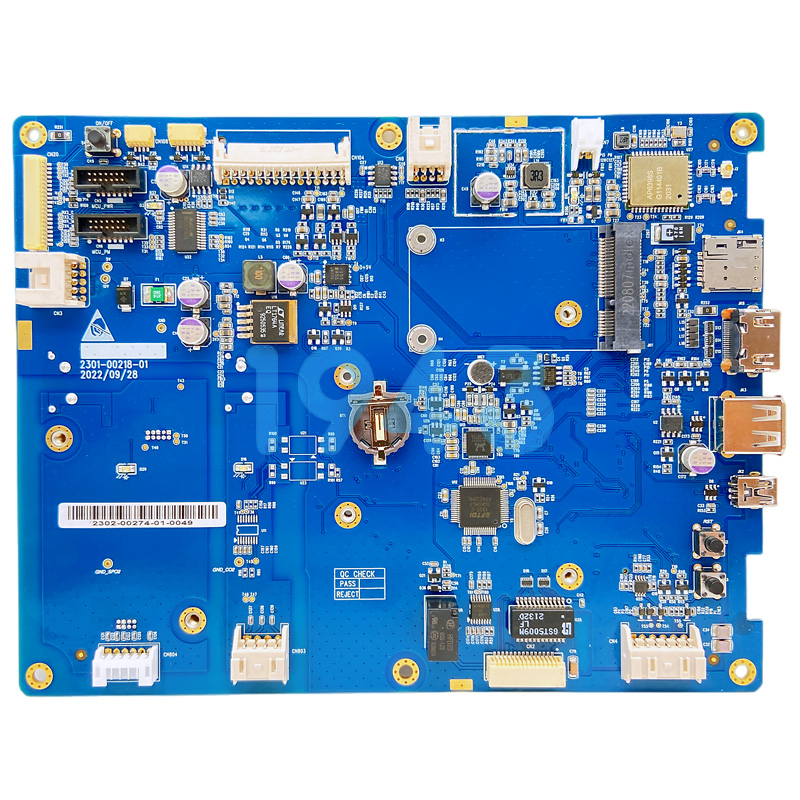

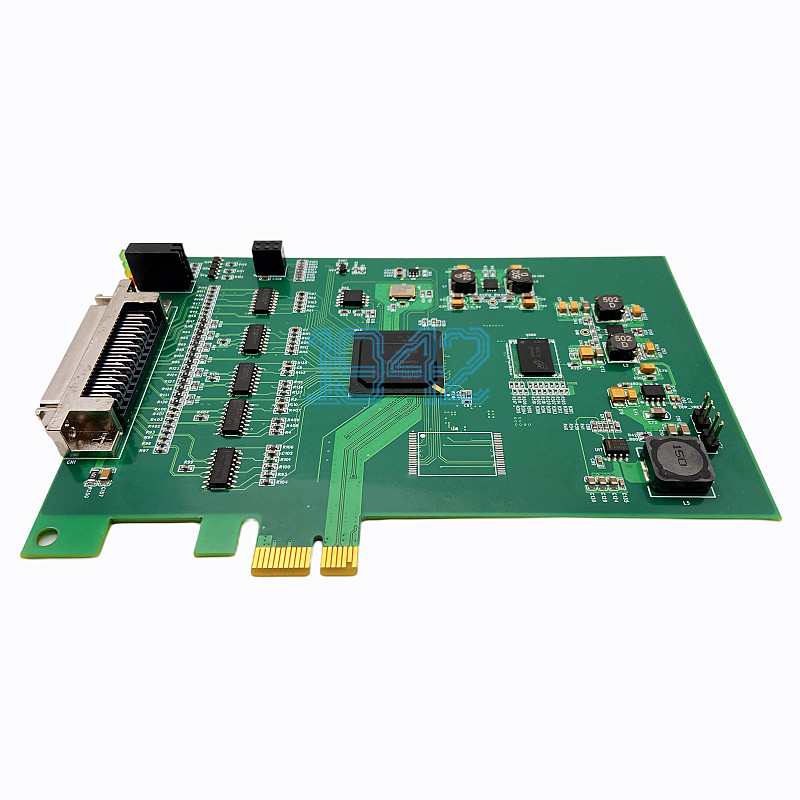

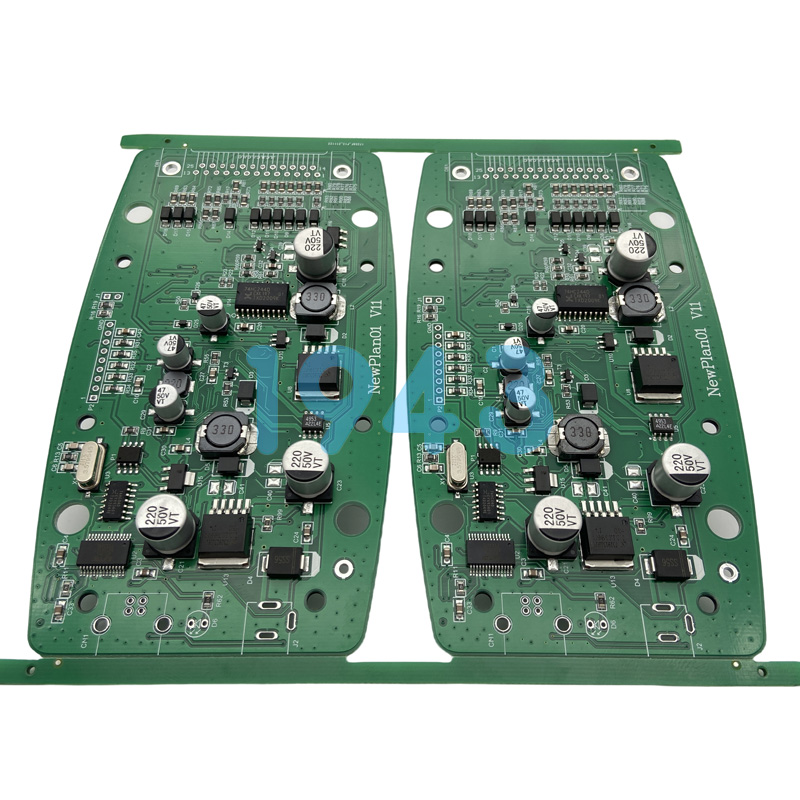

隨著智能家居照明系統對小型化、高集成度和高效能需求的提升,SMT貼片加工工藝在LED燈具制造中扮演了核心角色。然而,LED的光效與散熱性能直接決定了燈具的亮度、壽命及穩定性。深圳PCBA加工廠-1943科技將從智能家居PCBA加工流程、SMT貼片工藝優化以及散熱設計策略三個方面,探討如何通過技術手段保障LED的高光效和有效散熱。

一、智能家居PCBA加工的關鍵環節

- PCB設計與材料選擇

-

- 在智能家居照明設備的PCB設計中,需優先考慮散熱性能。例如,采用金屬基板(如鋁基板)替代傳統FR-4基板,因其導熱系數更高(鋁基板可達1-3 W/m·K),能快速將LED產生的熱量傳導至散熱層。

- 多層PCB設計可增加散熱通道,通過內層銅箔的分布優化熱傳導路徑,減少局部高溫區域。

- SMT貼片工藝的精準控制

-

- 鋼網印刷與錫膏質量:通過激光鋼網精確控制錫膏厚度(通常為80-150μm),確保焊點均勻性,避免因錫膏不足或過量導致焊接虛焊或短路,從而減少局部熱阻。

- 貼片精度與AOI檢測:貼片機通過真空吸嘴和圖像識別系統(如Mark點校準)確保LED芯片的精準貼裝,避免偏移導致的散熱不均;在線AOI檢測可實時發現焊接缺陷,提升良率。

- 回流焊溫度曲線:設置合理的溫度曲線(如預熱、恒溫、回流、冷卻四階段),確保錫膏充分熔化但不損傷LED芯片。例如,峰值溫度控制在230-250℃,避免高溫導致LED封裝材料老化。

二、LED散熱設計的核心策略

- 高效導熱材料的應用

-

- 導熱界面材料:在LED芯片與散熱基板之間填充導熱硅脂或導熱墊片(導熱系數可達3-8 W/m·K),減少接觸熱阻,提升熱傳導效率。

- 散熱器與翅片結構:為智能燈具設計鋁制散熱器或鰭片結構,通過增大表面積加速空氣對流散熱。例如,強制風冷散熱器可降低結溫5-10℃,顯著延長LED壽命。

- 主動與被動散熱結合

-

- 帕爾貼片技術:部分高功率LED燈具采用熱電制冷模塊(如TEC1-12706型號),通過冷端吸收熱量、熱端結合風扇散熱,實現快速溫控,特別適用于密閉式智能燈具。

- 智能溫控系統:集成溫度傳感器(如NTC熱敏電阻)實時監測LED結溫,并通過MCU動態調節驅動電流,防止過熱導致光衰。例如,當溫度超過65℃時自動降低亮度10%-20%,平衡光效與熱負荷。

- 環境優化與結構設計

-

- 通風布局優化:在燈具外殼設計散熱孔或風道,利用自然對流增強散熱。例如,智能吸頂燈采用頂部開孔設計,形成“煙囪效應”加速熱空氣排出。

- 避免熱阻疊加:減少多層材料間的熱阻干擾。例如,采用軟陶瓷散熱漆噴涂于PCB表面,替代傳統絕緣涂層,既能耐高壓又可提升熱輻射效率。

三、智能家居SMT貼片工藝的特殊要求

- 微型化與高密度貼裝

-

- 智能家居燈具趨向緊湊化,需采用0201或0402封裝的微型LED,對SMT貼片機的精度要求更高(誤差≤0.05mm)。同時,通過優化元件布局,避免熱源集中,例如將高功耗LED均勻分布在PCB上。

- 防潮與可靠性保障

-

- 在SMT加工前對PCB進行烘烤(如120℃烘烤2小時),去除濕氣,防止回流焊時產生氣泡導致焊接失效。

- 采用耐高溫封裝材料(如硅膠替代環氧樹脂),減少長期光衰。實驗表明,硅膠封裝LED在同等溫度下壽命可延長至4萬小時。

四、參考案例:智能調光燈具的散熱方案

某智能吸頂燈項目中,采用以下綜合方案:

- 設計層面:鋁基板+銅箔散熱層,配合底部散熱風扇;

- 工藝層面:SMT貼片使用高精度泛用機,確保LED陣列的均勻分布;

- 控制層面:集成藍牙模塊與溫控芯片,用戶可通過APP調節亮度并查看實時溫度。

測試結果顯示,燈具在滿載運行時結溫穩定在55℃以下,光效維持率超過90%,壽命達5萬小時。

五、未來趨勢

- 新材料應用:石墨烯導熱膜(導熱系數5300 W/m·K)和氮化鋁陶瓷基板(導熱系數170 W/m·K)將進一步提升散熱效率。

- 智能化散熱:結合AI算法預測熱分布,動態調整散熱策略,例如根據環境溫度自動切換主動/被動散熱模式。

通過優化PCBA加工流程、創新散熱設計及嚴格工藝控制,智能家居照明系統能夠在保證高光效的同時實現高效散熱,從而滿足用戶對亮度、壽命與智能控制的綜合需求。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26