物聯網水表和電表作為智能計量設備的核心組件,其長期可靠性直接關系到數據采集的準確性、設備壽命以及整體系統的穩定性。而實現這種可靠性,離不開物聯網PCBA加工中的SMT貼片加工工藝的精準控制與優化。

1. 高精度SMT工藝:從源頭保障可靠性

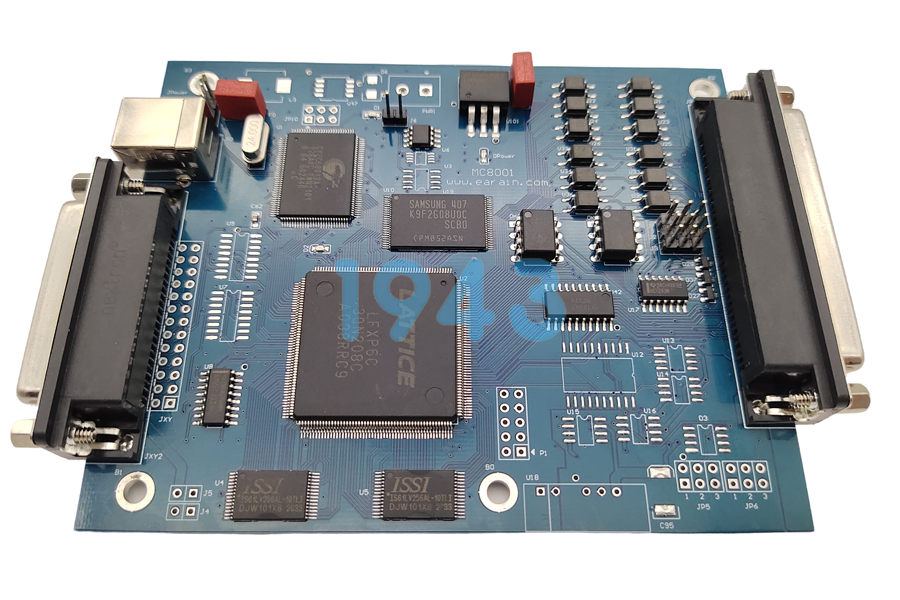

物聯網水表/電表的PCBA電路板加工組裝通常需要集成高密度、微型化的電子元件(如0402封裝的電阻、電容等),這對SMT貼片工藝提出了更高的要求。

- 先進設備支持:采用高精度SMT貼片機,能夠精準貼裝微小器件和復雜集成電路(如BGA、QFN),確保元件與PCB焊盤的對齊度和焊接質量。

- 光學定位系統:通過高精度光學定位技術,實時校正貼片位置,避免因器件偏移導致的虛焊或短路問題。

- 多工藝兼容性:針對物聯網設備的特殊需求(如雙面回流焊+波峰焊),優化SMT制程工序,確保不同焊接工藝的無縫銜接。

2. 嚴格的質量管控:全流程質量保障體系

物聯網設備的長期可靠性不僅依賴于硬件工藝,還需要貫穿生產全流程的嚴格質量控制。

- 原材料篩選:

- 優先選擇符合RoHS標準、具備ISO認證的元器件供應商,確保元器件的電氣性能和環境適應性。

- 對關鍵元件(如MCU、傳感器)進行老化測試和環境模擬(如高溫、高濕、振動測試),剔除潛在缺陷。

- 過程檢測技術:

- AOI(自動光學檢測):實時檢測貼片后的元器件偏移、缺件或短路問題。

- X-Ray檢測:針對BGA等隱藏焊點,穿透式檢測焊點內部質量,確保無虛焊或空洞。

- ICT(在線測試):驗證PCB的電氣性能,確保電路功能符合設計要求。

- 環境適應性測試:

- 模擬物聯網水表/電表的使用環境(如潮濕、鹽霧、高低溫循環),對PCBA進行加速老化測試,提前發現潛在故障點。

3. 工藝優化:提升焊接可靠性的關鍵

焊接質量是影響PCBA長期可靠性的核心因素之一。以下策略可有效提升焊接可靠性:

- 焊膏印刷優化:

- 選擇高金屬含量焊膏(如Sn96.5Ag3.0Cu0.5),確保焊點強度和耐腐蝕性。

- 精確控制焊膏印刷厚度(通常為PCB焊盤厚度的1.3-1.5倍),避免焊膏不足或溢出導致焊接缺陷。

- 回流焊溫度曲線控制:

- 根據元器件特性和焊膏熔點,制定精準的回流焊溫度曲線(預熱區、保溫區、回流區、冷卻區)。

- 在預熱區緩慢升溫(≤2℃/s),避免焊膏氧化;在回流區快速達到峰值溫度(245-260℃),確保焊料充分熔化。

- 清潔與防護:

- 焊接后使用環保型清洗劑去除助焊劑殘留,防止長期腐蝕。

- 對PCBA涂覆三防漆(如聚氨酯、硅酮樹脂),增強抗潮濕、防塵和耐鹽霧能力。

4. 物聯網PCBA加工的定制化解決方案

物聯網水表/電表的長期可靠性需求具有行業特殊性,需要定制化的PCBA加工方案:

- 小型化與集成化設計:

- 采用高密度PCB布局(如HDI板),減少元件數量和布線復雜度,降低故障率。

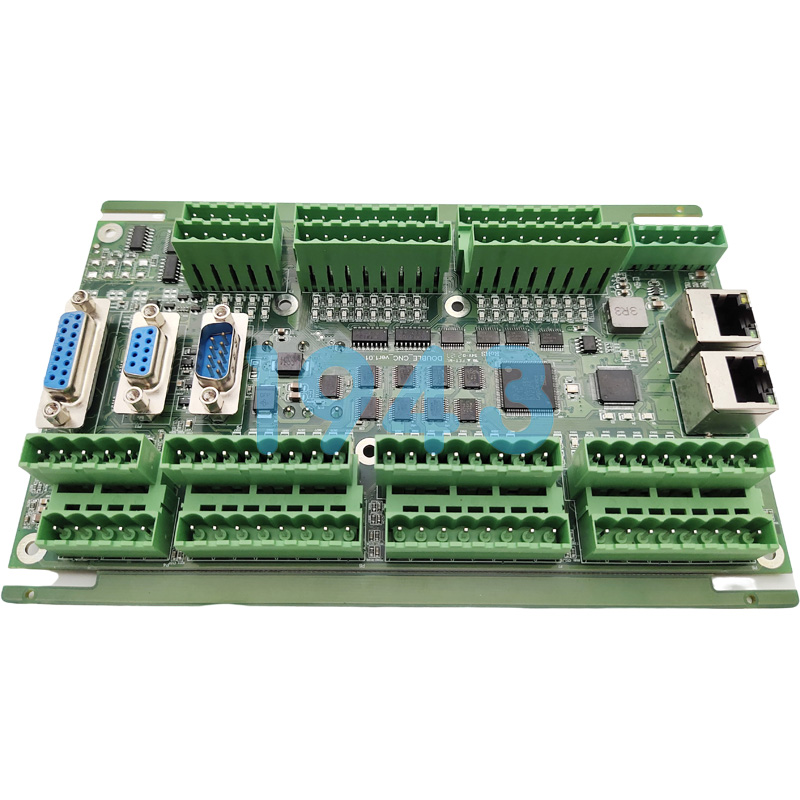

- 集成低功耗MCU和無線通信模塊(如NB-IoT、LoRa),提升設備能效和通信穩定性。

- 抗干擾設計:

- 通過合理的PCB布線(如電源與信號線分離、增加屏蔽層)減少電磁干擾(EMI)。

- 在關鍵電路(如傳感器接口)中加入濾波電容和磁珠,抑制噪聲。

- 供應鏈協同管理:

- 與元器件供應商合作開發定制化封裝(如耐高溫、耐腐蝕的專用IC),滿足物聯網設備的特殊需求。

- 通過BOM(物料清單)配單優化,平衡成本與性能,確保長期供應穩定性。

5. 未來趨勢:智能化與可持續發展

隨著物聯網技術的演進,SMT貼片工藝和PCBA加工也在向智能化和綠色化方向發展:

- 智能制造:引入AI視覺檢測、大數據分析等技術,實現SMT生產的實時監控和工藝優化。

- 環保工藝:推廣無鉛焊料、低VOC材料,減少對環境的影響。

- 自動化升級:通過全自動供料、智能倉儲和無人化生產線,降低人工干預,提高生產效率。

總結

物聯網水表/電表的長期可靠性依賴于SMT貼片工藝的精細化、質量管控的全流程化以及定制化設計的適配性。通過高精度設備、嚴格質量檢測、工藝優化和智能化升級,可以有效提升設備的穩定性和耐用性,為物聯網應用提供堅實的技術支撐。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26