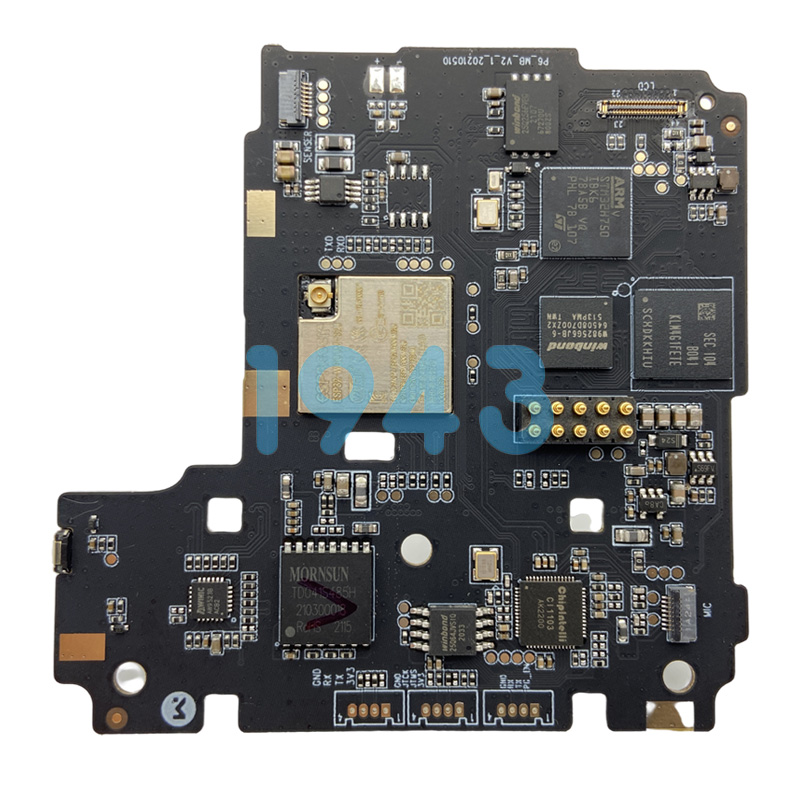

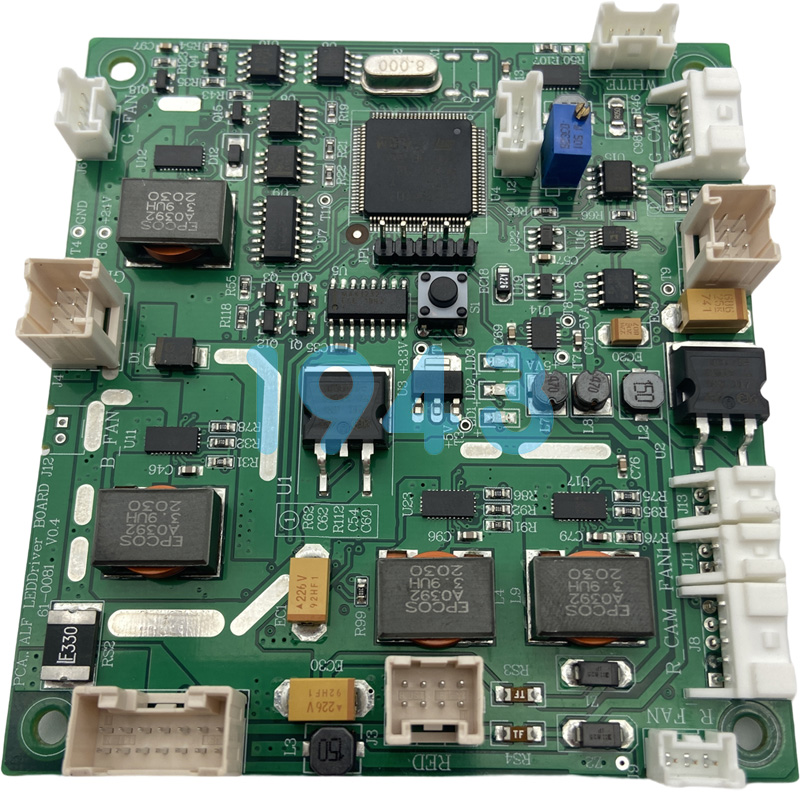

在醫療設備領域,PCBA電路板的質量直接關系到設備的性能與安全性。醫用呼吸機作為生命支持類設備,其PCBA的氣密性要求尤為嚴格。深圳PCBA加工廠-1943科技將從工藝流程、材料選擇、質量控制等角度,詳細闡述如何通過SMT貼片工藝確保醫療設備PCBA的氣密性。

一、氣密性要求的核心挑戰

醫用呼吸機PCBA的氣密性直接關聯到設備的穩定性和患者安全。根據檢測標準,其氣密性需滿足以下要求:

- 壓力范圍:0-150 kPa(高壓模式)

- 泄漏率:≤30 mL/min

- 耐壓強度:爆破壓力≥300 kPa(持續30秒無破損)

這些指標要求PCBA在高壓、高頻振動等極端條件下仍能保持密封性,防止氣體泄漏或外部污染物侵入。

二、SMT貼片工藝的關鍵控制點

1. 錫膏印刷與鋼網設計

錫膏印刷是SMT工藝的第一步,也是影響氣密性的關鍵環節:

- 均勻性控制:通過SPI(Solder Paste Inspection,錫膏檢測)設備確保錫膏厚度一致性,避免少錫、漏刷或錫膏堆積。

- 鋼網開口優化:針對呼吸機PCBA的密閉區域(如氣路接口、傳感器連接點),采用激光鋼網局部加厚設計,提升錫膏覆蓋量。

2. 元器件貼裝精度

呼吸機PCBA包含大量微型元器件(如0201尺寸電容、QFN封裝芯片),其貼裝精度直接影響密封性:

- 高精度貼片機:使用具備視覺對中功能的設備,確保元器件位置偏差≤±0.05mm。

- 極性管理:對有極性要求的元器件(如電解電容、二極管)實施雙重校驗,防止反向安裝導致的焊接缺陷。

3. 回流焊溫度曲線優化

回流焊是形成可靠焊點的核心步驟,需通過以下措施保障氣密性:

- 梯度升溫:設置預熱區、保溫區、回流區、冷卻區四段溫度曲線,避免熱沖擊導致焊盤翹起。

- 氧含量控制:氮氣保護環境下焊接,減少氧化膜生成,提升焊點潤濕性。

三、材料與工藝的協同設計

1. PCB基材選擇

呼吸機PCBA需選用高可靠性基材:

- 材料類型:優先采用FR-4 TG170以上等級或陶瓷基板,具備高熱穩定性(Td≥340℃)和低吸水率(≤0.1%)。

- 層壓結構:設計6層以上多層板,將氣路相關線路布置在內層,減少外部環境影響。

2. 密封膠應用

對關鍵密封區域進行局部加固:

- 膠水選型:使用醫療級環氧樹脂膠,滿足ISO 10993生物相容性要求。

- 點膠工藝:采用噴射閥點膠機,實現膠路寬度≤0.3mm、高度≥0.5mm的精密涂覆。

四、質量檢測與追溯體系

1. 在線檢測技術

- AOI(自動光學檢測):實時檢測焊點形態,識別虛焊、橋接等缺陷。

- X-RAY檢測:對BGA、QFN等底部封裝器件進行內部焊點掃描,確保無空洞、冷焊。

2. 氣密性專項測試

- 壓力衰減法:將PCBA置于密閉腔體,充入高壓氣體(如氦氣),通過壓力傳感器監測泄漏率。

- 氣泡法:對可疑區域浸入氟碳溶液,觀察是否有連續氣泡產生。

3. 全程追溯系統

- MES系統集成:記錄每塊PCBA的錫膏印刷參數、貼片坐標、回流焊曲線等數據。

- 元器件追溯:通過激光打標或二維碼標識,實現從供應商到成品的全程可追溯。

五、參考案例分析:某呼吸機PCBA氣密性改進

在初期生產中發現,其PCBA在高壓測試中泄漏率超標。經分析,問題源于:

- 錫膏印刷偏移:導致氣路接口焊盤覆蓋不全。

- 元器件翹腳:QFN芯片底部焊盤與PCB接觸不良。

改進措施包括:

- 優化鋼網設計,將氣路接口區域鋼網開口擴大10%。

- 引入真空貼片機,減少元器件翹腳率至0.05%以下。

- 增加X-RAY檢測工位,對BGA器件實施100%檢測。

最終,產品泄漏率從45 mL/min降至18 mL/min,滿足氣密性要求。

六、結語

確保醫用呼吸機PCBA的氣密性,需要從工藝設計、材料選型、設備精度、檢測手段等多維度構建質量保障體系。隨著醫療設備向小型化、智能化發展,SMT貼片工藝將持續進化,為生命支持類設備提供更可靠的硬件基礎。對于醫療設備PCBA制造商而言,嚴格遵循ISO 13485、IEC 60601等標準,不僅是合規要求,更是對患者生命安全的承諾。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26