在工業4.0與智能制造的浪潮下,工業物聯網網關作為連接終端設備與云平臺的橋梁,其數據處理能力直接影響實時性、安全性等核心指標。為滿足工業場景對低延遲、高可靠性的需求,網關PCBA(印刷電路板組件)需集成多種邊緣計算加速技術。本文結合PCBA加工的關鍵工藝,探討如何通過硬件設計實現邊緣計算能力的躍升。

一、邊緣計算加速技術的核心需求

工業物聯網網關需處理海量異構數據(如傳感器時序數據、視頻流、協議數據),并完成本地決策。典型場景包括:

- 實時控制:在自動化產線中,需在10ms內完成設備狀態監測與指令下發;

- 協議轉換:支持Modbus、OPC UA、Profinet等10+種工業協議的邊緣解析;

- 安全加密:對傳輸數據進行AES-256或國密SM4加密,防止數據泄露。

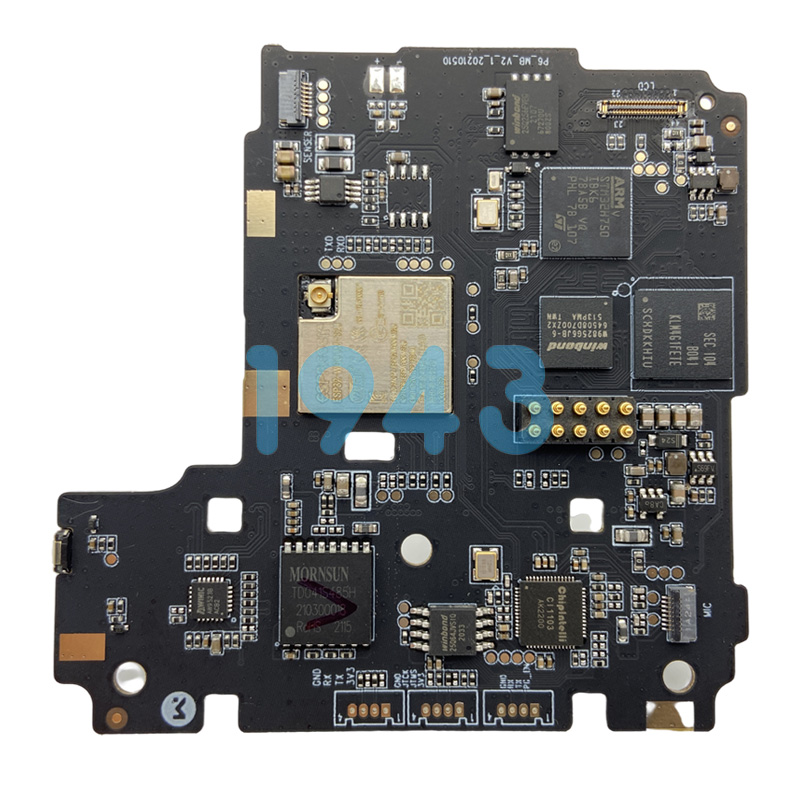

二、PCBA加工中的硬件加速技術集成

1. 異構多核處理器架構

- CPU+GPU+NPU協同:在PCBA加工中,采用BGA封裝技術將ARM Cortex-A78核心、Tensor Core(NPU)及GPU集成于同一芯片(如NVIDIA Jetson AGX Orin),通過SMT貼片加工實現0.4mm間距的精密焊接。

- 硬件虛擬化支持:通過PCBA上的FPGA芯片實現網絡功能虛擬化(NFV),將數據包處理、防火墻等任務卸載至硬件加速引擎。

2. 時序數據處理加速

- TDA(時序數據加速器):在PCBA加工中,集成專用ASIC芯片(如Maxim Integrated的MAX78000),通過SMT貼片加工將芯片貼裝于靠近傳感器接口的位置,減少數據傳輸延遲。

- 近似計算技術:在PCBA設計中采用模擬計算單元,對溫度、振動等非關鍵參數進行近似處理,降低CPU負載。

3. 內存與存儲優化

- HBM(高帶寬內存):通過PCBA加工中的2.5D/3D封裝技術,將HBM堆疊于處理器上方,提供1TB/s級內存帶寬,滿足視頻分析等大吞吐量需求。

- 持久化內存(PMEM):在PCBA上部署Intel Optane DIMM,通過SMT貼片加工實現與DDR4插槽的兼容,支持數據在斷電后仍可快速讀取。

4. 安全加速引擎

- SE(安全模塊):在PCBA加工中,集成支持國密算法的硬件安全模塊(HSM),通過SMT貼片加工將芯片焊接于獨立安全區域,防止物理攻擊。

- TEE(可信執行環境):利用ARM TrustZone技術,在PCBA上劃分安全世界與非安全世界,確保密鑰管理在隔離環境中運行。

三、SMT貼片加工對性能的影響

微型SMD元件的貼裝精度直接影響邊緣計算加速模塊的性能:

- 0201元件貼裝:采用高精度SMT貼片機,確保電容、電阻等元件無偏移,避免因焊接不良導致的信號完整性下降。

- BGA返修工藝:針對處理器芯片,配備紅外預熱與熱風回流一體化的返修臺,確保焊球均勻熔融,防止虛焊引發的功能異常。

- X-Ray檢測:在SMT貼片加工后,通過X-Ray設備檢測BGA焊點空洞率(要求≤10%),確保長期可靠性。

四、PCBA加工中的信號完整性設計

為支撐高頻邊緣計算,需在PCBA加工中優化信號傳輸路徑:

- 疊層設計:采用8層以上PCB疊層,設置獨立的高速信號層與電源層,通過SMT貼片加工將關鍵信號線(如PCIe、DDR5)布置在內層,減少輻射干擾。

- 阻抗控制:在PCBA加工中,通過介質材料選擇(如Megtron 6,Dk=3.5)與線寬設計(如50Ω差分對線寬4mil),實現信號線特性阻抗匹配。

- 去耦電容布局:在SMT貼片加工中,將0402尺寸的MLCC電容貼裝于處理器電源引腳附近(間距≤0.5mm),降低電源噪聲。

五、測試與驗證

- 功能安全認證:通過IEC 61508 SIL2認證,確保邊緣計算模塊在故障模式下仍能安全運行。

- 性能基準測試:使用MLPerf等基準測試工具,評估PCBA在圖像分類(如ResNet-50)任務中的推理速度。

3 環境適應性測試:在PCBA加工后,進行高溫(85℃)、低溫(-40℃)、振動(5Grms)等測試,確保工業場景下的穩定性。

結語

工業物聯網網關PCBA需通過異構多核架構、專用加速器、安全引擎等硬件技術,結合高精度SMT貼片加工與PCBA加工工藝,實現邊緣計算能力的突破。未來,隨著Chiplet(芯粒)技術的成熟,PCBA加工將進一步向模塊化、可重構方向發展,為工業物聯網網關提供更靈活、更高效的邊緣計算平臺。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳smt貼片加工廠-1943科技。

2024-04-26

2024-04-26