精細(xì)化錫膏印刷:超細(xì)間距貼裝的基礎(chǔ)

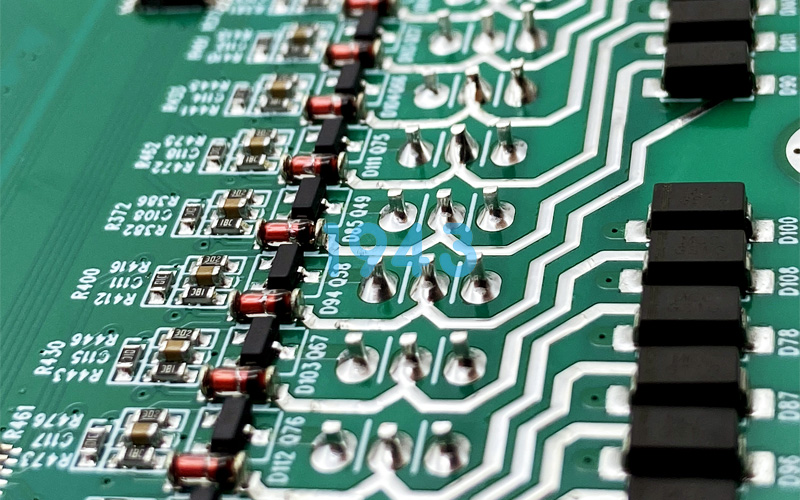

錫膏印刷作為SMT工藝的首道工序,其質(zhì)量直接決定了整個(gè)貼裝過程的成敗。對(duì)于超細(xì)間距元件,傳統(tǒng)的印刷技術(shù)已無法滿足要求,必須進(jìn)行全方位的技術(shù)升級(jí)。

鋼網(wǎng)設(shè)計(jì)與開口技術(shù):超細(xì)間距印刷的核心在于鋼網(wǎng)開口設(shè)計(jì)與制作工藝。針對(duì)細(xì)間距元件(如0.4mm pitch BGA),需要采用更薄的鋼網(wǎng)來防止錫球橋連。先進(jìn)的激光切割結(jié)合電拋光處理能獲得光滑如鏡的孔壁,顯著減少錫膏殘留,確保脫模順暢。

開口尺寸需遵循嚴(yán)格的“三徑”原則——開孔直徑應(yīng)為元件引腳寬度加0.05mm,開孔面積比控制在0.6-0.8之間。這種精密的設(shè)計(jì)保證了錫膏的最佳釋放率,為后續(xù)工藝奠定基礎(chǔ)。

錫膏材料創(chuàng)新:超細(xì)間距元件要求使用更小顆粒度的錫膏。當(dāng)粉末尺寸從5型向6型、7型甚至8型發(fā)展時(shí),粉末表面積成倍增加,氧化也隨之加劇。這對(duì)助焊劑系統(tǒng)提出了更高要求——需要更強(qiáng)的助焊劑才能有效清除所有氧化物,形成良好焊點(diǎn)。

針對(duì)細(xì)間距銅柱等超高密度應(yīng)用,常規(guī)水洗工藝已難以有效清除助焊劑殘留,此時(shí)采用超低殘留焊膏成為理想解決方案。這類焊膏留下的助焊劑殘留量極少,能與成型材料或底部填充材料的后續(xù)工藝良好兼容。

高精度貼裝工藝:從微米級(jí)對(duì)接到智能補(bǔ)償

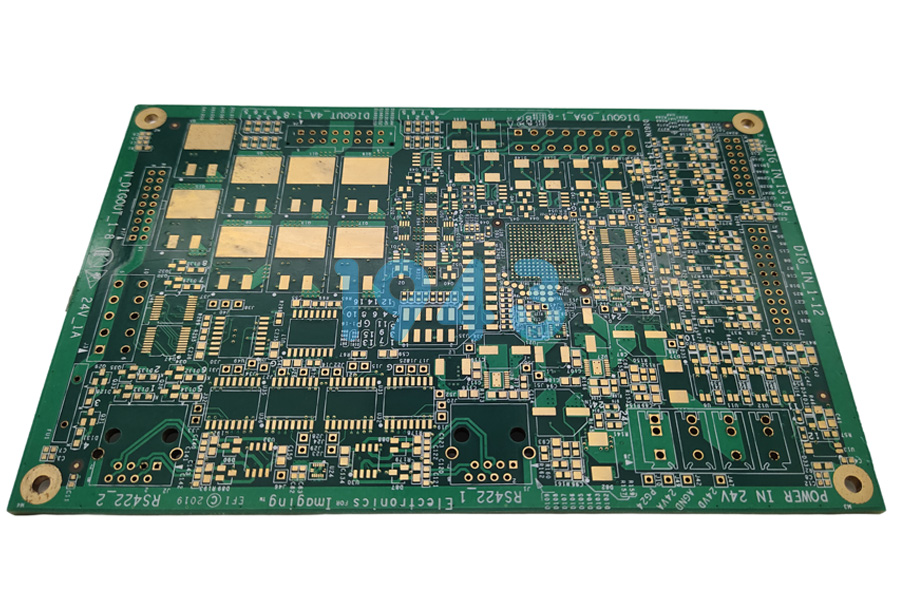

完成精細(xì)印刷后,元件的精準(zhǔn)貼裝是下一關(guān)鍵環(huán)節(jié)。超細(xì)間距元件對(duì)貼裝精度提出了極為苛刻的要求。

精密貼裝技術(shù):現(xiàn)代貼裝設(shè)備需具備多軸聯(lián)動(dòng)控制能力,配備高精度傳感器實(shí)時(shí)補(bǔ)償PCB翹曲。對(duì)于0201類微型元件,研究表明在Y方向±0.07mm的精度對(duì)于確保成功貼裝是必要的。同時(shí),貼裝系統(tǒng)必須控制元件與PCB之間的間隙,將其保持在40-60μm范圍內(nèi),以防止因錫膏顆粒不均造成的元件偏斜。

智能視覺系統(tǒng):基于機(jī)器視覺的定位系統(tǒng)是現(xiàn)代高精度貼裝的核心技術(shù)。通過高清攝像頭拍攝PCB圖像,結(jié)合先進(jìn)圖像處理算法識(shí)別Mark點(diǎn),可實(shí)現(xiàn)貼裝坐標(biāo)的自動(dòng)補(bǔ)償。

最新技術(shù)已能實(shí)現(xiàn)±10μm的識(shí)別精度,大幅提升了超細(xì)間距元件的貼裝準(zhǔn)確度。

貼裝參數(shù)優(yōu)化:針對(duì)不同尺寸元件,需要采用差異化的貼裝策略。對(duì)于0201微型元件,推薦采用“先輕壓后重壓”的分段式貼裝策略。

而針對(duì)大型BGA元件,則需通過精確定義的旋轉(zhuǎn)運(yùn)動(dòng),測(cè)定其轉(zhuǎn)動(dòng)慣量,確保元件在高速運(yùn)動(dòng)時(shí)完全消除慣性引起的干擾。

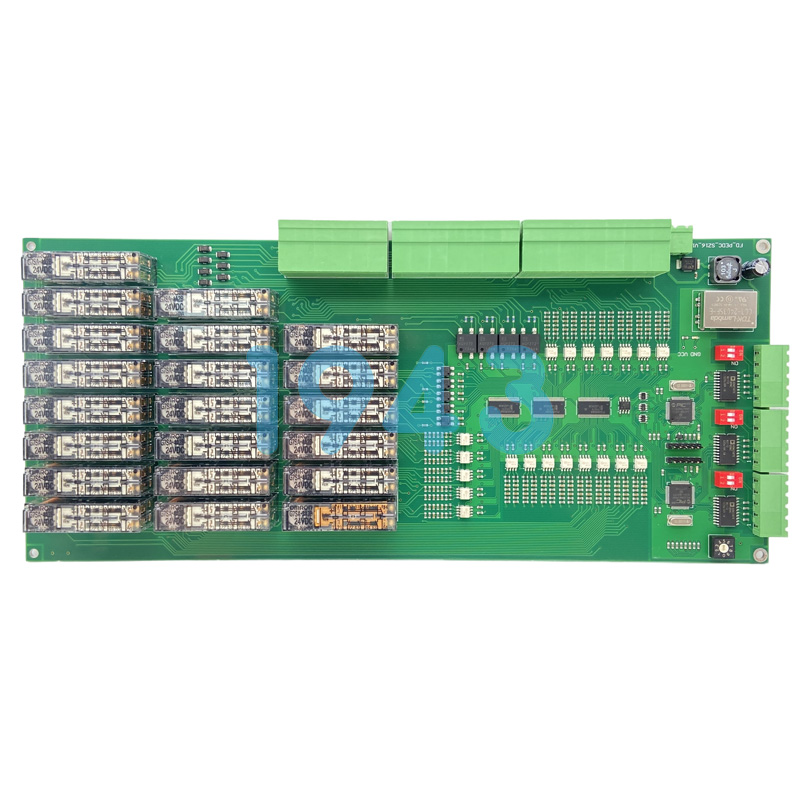

全方位質(zhì)量保障:從預(yù)防到檢測(cè)的閉環(huán)控制

超細(xì)間距元件的貼裝質(zhì)量需要建立從預(yù)防到檢測(cè)的完整控制體系。

先進(jìn)檢測(cè)技術(shù):實(shí)施“三檢制”質(zhì)量管控體系——首件檢測(cè)、巡檢抽檢、終檢全檢。采用3D-SPI系統(tǒng)對(duì)錫膏印刷進(jìn)行自動(dòng)檢測(cè),確保錫膏填充率≥85%。

在貼裝后,利用AOI檢測(cè)元件偏移、極性反轉(zhuǎn)、錫量異常等缺陷,對(duì)BGA類元件則采用AXI檢測(cè)焊點(diǎn)空洞、冷焊等隱性缺陷。

環(huán)境與支撐控制:生產(chǎn)環(huán)境控制同樣不可忽視。車間需維持恒溫22±2℃、恒濕45%-65%RH的條件。

針對(duì)高精度元件貼裝,建議增設(shè)離子風(fēng)裝置消除靜電干擾。此外,PCB支撐與定位也至關(guān)重要——必須使用堅(jiān)固的頂針或磁性底座將PCB完全支撐平整,防止其在印刷過程中彎曲變形。

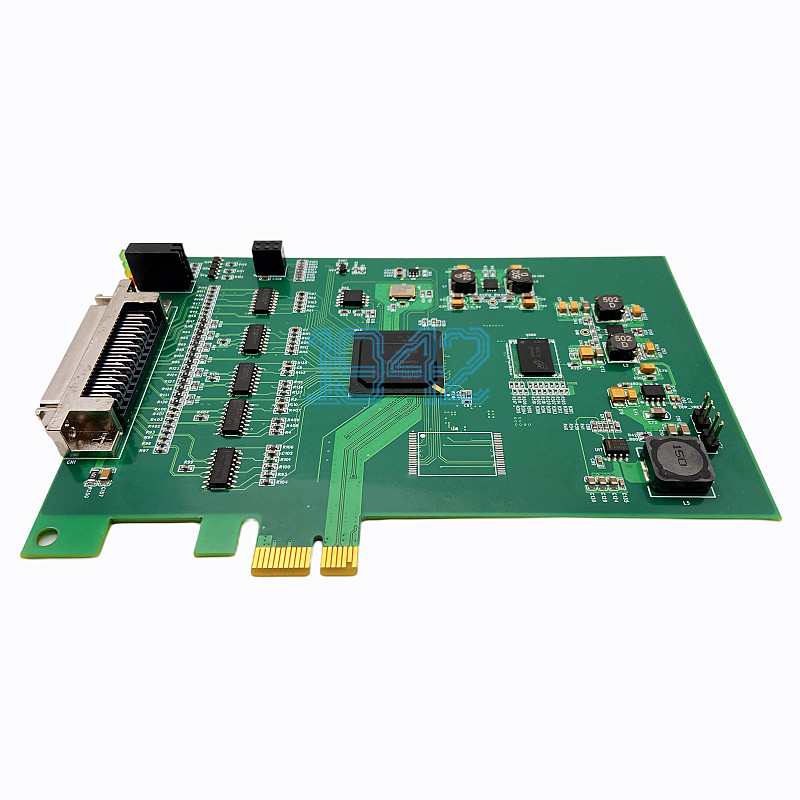

智能化工藝優(yōu)化:數(shù)據(jù)驅(qū)動(dòng)的精準(zhǔn)制造

面對(duì)超細(xì)間距貼裝的挑戰(zhàn),傳統(tǒng)經(jīng)驗(yàn)驅(qū)動(dòng)的方法已不足以應(yīng)對(duì),需要引入數(shù)據(jù)驅(qū)動(dòng)的智能工藝優(yōu)化。

機(jī)器視覺全程監(jiān)控:基于機(jī)器視覺的全自動(dòng)錫膏印刷系統(tǒng)可通過高清攝像頭拍攝印刷過程中的圖像數(shù)據(jù),利用圖像處理算法實(shí)時(shí)識(shí)別印刷精度和錫膏分布情況。

視覺系統(tǒng)將數(shù)據(jù)傳遞給控制系統(tǒng),根據(jù)反饋信號(hào)調(diào)整印刷參數(shù),確保每個(gè)點(diǎn)的錫膏量和分布符合標(biāo)準(zhǔn)要求。

工藝參數(shù)智能優(yōu)化:引入AI智能控溫系統(tǒng),實(shí)現(xiàn)回流焊爐溫曲線的實(shí)時(shí)優(yōu)化。典型無鉛工藝需精確設(shè)置四段升溫區(qū):預(yù)熱區(qū)120-160℃(90-120s)、恒溫區(qū)180-190℃(60-90s)、回流區(qū)235-245℃(30-50s)、冷卻區(qū)≤4℃/s。

采用氮?dú)獗Wo(hù)工藝,可進(jìn)一步降低焊接空洞率至2%以下。

數(shù)字孿生技術(shù)應(yīng)用:構(gòu)建SMT產(chǎn)線數(shù)字孿生體,實(shí)現(xiàn)虛擬調(diào)試與實(shí)體生產(chǎn)的實(shí)時(shí)同步。通過模擬不同工藝參數(shù)組合,預(yù)判潛在質(zhì)量風(fēng)險(xiǎn),可縮短新品導(dǎo)入周期30%以上。

這一技術(shù)使我們?cè)趯?shí)際生產(chǎn)前就能優(yōu)化超細(xì)間距元件的貼裝參數(shù),大幅降低試錯(cuò)成本。

結(jié)語(yǔ)

超細(xì)間距元件SMT貼片是一項(xiàng)系統(tǒng)工程,涉及材料、設(shè)備、工藝和控制技術(shù)的全面協(xié)同。1943科技通過精細(xì)化錫膏印刷、高精度貼裝工藝、全方位質(zhì)量保障和智能化工藝優(yōu)化的有機(jī)結(jié)合,成功突破了超細(xì)間距貼裝的技術(shù)瓶頸。

2024-04-26

2024-04-26