在電子制造領域,器件選型是確保產品質量、性能和成本效益的關鍵環節,貫穿于產品設計與生產始終,與SMT貼片、PCBA加工等環節緊密相連。

一、器件選型的基本原則

-

性能匹配:深入分析產品的功能需求與設計指標,所選器件的電氣參數、頻率響應、精度等性能指標需精準契合電路要求。例如,對于信號處理電路,要選擇適合工作頻段、具備足夠帶寬和低噪聲特性的放大器、濾波器等器件,以保障信號的穩定傳輸與精確處理,避免因器件性能不足或過量引發的電路故障或資源浪費。

-

可靠性保障:優先選擇經過市場驗證、擁有良好質量口碑的器件制造商產品,其器件在生產過程中經歷了嚴格的質量控制與可靠性測試,如高溫老化、濕度測試、機械震動試驗等,能夠在電子設備的實際運行環境中長時間穩定工作,減少因器件失效導致的售后維修與產品召回風險。

-

成本控制:在滿足性能與可靠性前提下,需綜合考量器件的采購成本、運輸成本以及對后續生產加工成本的影響。高性價比的器件有助于提升產品的市場競爭力,但切不可盲目追求低價而忽視質量與性能。同時,要關注器件的市場供應穩定性,避免因供應短缺造成生產停滯與額外成本支出。

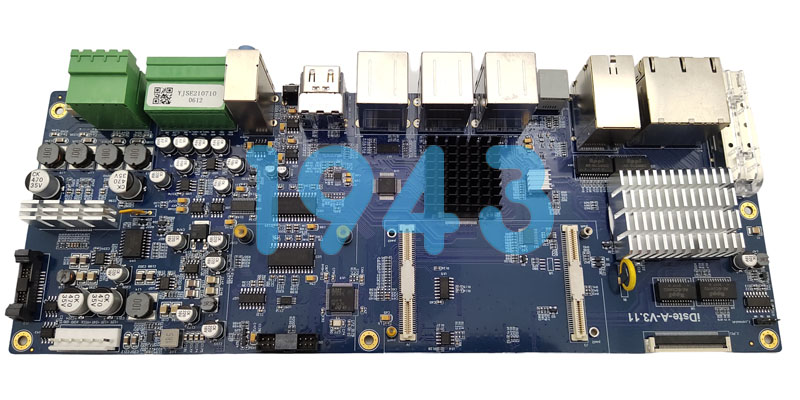

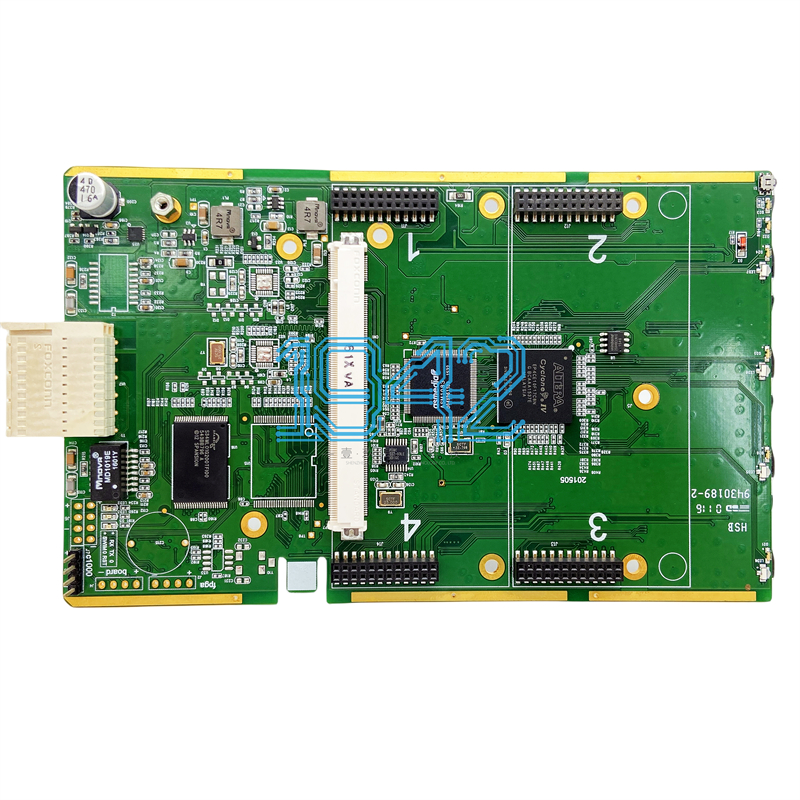

二、SMT貼片環節的器件選型考量

SMT貼片作為電子制造的前端關鍵工序,其對器件的形狀、尺寸、引腳間距等物理特性要求苛刻。

-

尺寸適配:隨著電子產品不斷向小型化、輕薄化發展,微小型片式器件成為主流選擇。如0201、01005尺寸的電阻、電容等,在有限的PCB空間內能夠實現更高的組裝密度,提升產品集成度與便攜性。但過小的器件也對貼片設備的精度與工藝控制提出更高要求,需確保貼片機能夠精準吸附、定位與放置,避免虛貼、錯貼等問題。

-

引腳設計:器件的引腳間距要與SMT貼片工藝中的模板開孔、錫膏印刷及回流焊工藝相匹配。合理的引腳間距便于錫膏的印刷與熔化,形成良好的焊接連接,防止橋連、虛焊等焊接缺陷。對于BGA等復雜封裝器件,其球間距與尺寸更是影響焊接質量與生產良率的重要因素,需依據具體工藝能力謹慎選型。

三、PCBA加工階段的器件選型要點

PCBA加工是對已貼片的半成品進行深度加工與整合的關鍵階段,器件選型在此環節需重點關注電氣兼容性與可加工性。

-

電氣兼容:不同器件的電氣參數相互關聯、相互影響,必須保證整個電路系統的電氣兼容性。例如,在電源電路中,所選電感、電容、二極管等器件的耐壓值、電流承載能力要與電源芯片的輸出特性相適配,避免因器件電氣參數不匹配導致的電源輸出不穩定、器件燒毀等故障。同時,要注意信號完整性問題,對于高速信號電路,要選擇低寄生參數、特性阻抗匹配良好的器件與布線方式,減少信號反射、衰減與電磁干擾。

-

可加工性:從插件、波峰焊、測試到清洗等PCBA加工流程,器件需具備良好的可加工性。對于有引腳器件的插裝過程,器件引腳的形狀、長度要便于插裝與固定,且能夠承受插裝過程中的機械應力。在波峰焊環節,器件的封裝形式、引腳材質等要與焊錫的潤濕性、焊接溫度曲線相匹配,確保焊接點飽滿、牢固。在測試階段,器件的引腳可訪問性要高,便于測試夾具的設計與接觸,提高測試效率與準確性。

四、器件選型的關鍵要素評估

-

技術參數審核:詳細研讀器件datasheet,全面了解其電氣、物理、機械等技術參數,對比分析不同品牌、型號器件的性能差異,確保所選器件在實際工作條件下能夠穩定可靠運行。如對于微控制器,要關注其內核架構、主頻、存儲容量、外設接口等參數是否滿足產品功能需求。

-

質量認證體系:檢查器件制造商的質量管理體系認證情況,如ISO9001、IATF16949等,這些認證表明制造商在原材料采購、生產工藝控制、產品檢測等環節具備規范的質量管控流程,所生產器件質量更具保障性。

-

技術支持與服務:優質的器件供應商能夠提供完善的技術支持與售后服務,包括器件選型指導、應用方案咨詢、故障排查協助等。在產品研發與生產過程中遇到技術難題時,供應商的技術團隊能夠及時響應并提供專業解決方案,有助于縮短產品研發周期,提高生產效率與產品質量。

在電子制造的復雜體系中,器件選型是一項系統性工程,從SMT貼片到PCBA加工,每個環節的器件選擇都緊密關聯、相互影響。遵循科學合理的選型原則與方法,綜合評估各項關鍵要素,才能為電子產品的成功制造奠定堅實基礎,在激烈的市場競爭中脫穎而出,打造出高性能、高可靠性、成本效益佳的電子產品,滿足日益增長的市場需求,推動電子技術的持續創新與發展。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26