在智能家電領域,柔性電路板(FPC)憑借其可彎曲、輕薄化和高集成度的特性,正成為PCBA加工的核心技術之一。FPC的應用不僅推動了智能家電的形態創新,也為SMT貼片加工帶來了新的挑戰與機遇。

一、FPC在智能家電中的應用場景

-

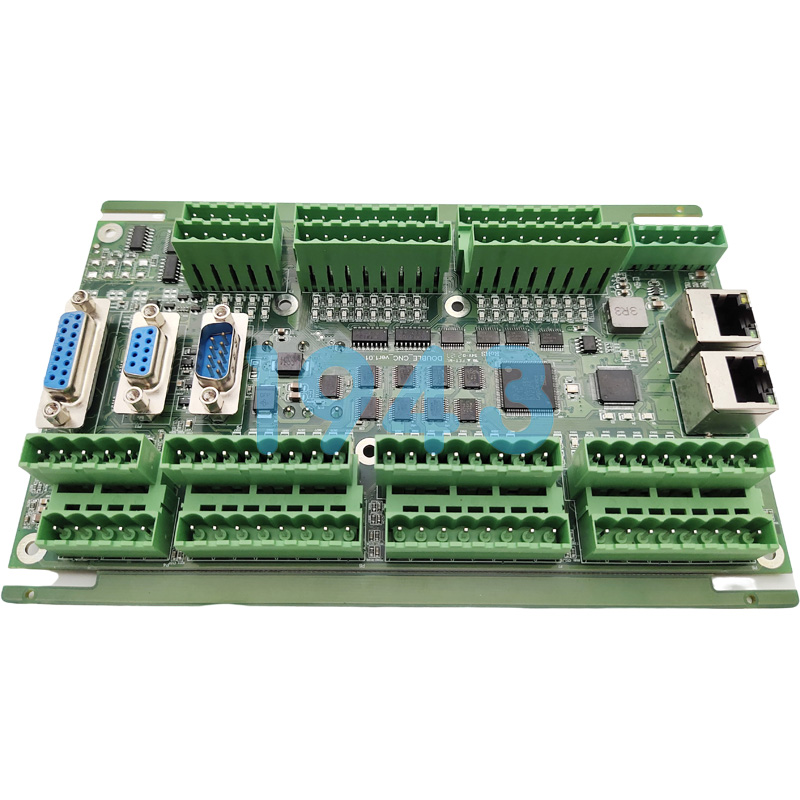

顯示與交互系統

智能家電的觸控屏、OLED顯示模組普遍采用FPC實現信號傳輸與電源連接。FPC的柔性特性使其能適應曲面屏幕的彎折需求,同時通過SMT貼片加工實現高密度元件集成,例如在0.15mm厚度的FPC基板上貼裝0201尺寸的阻容元件。這種設計不僅提升了顯示面板的清晰度,還減少了傳統線束的空間占用。 -

傳感器與控制模塊

溫濕度傳感器、運動檢測模塊等精密元件通過FPC與主控板連接。FPC的輕量化優勢在可穿戴設備(如智能手環)中尤為突出,其厚度僅為PCB的1/3,重量減輕50%以上。在SMT加工中,采用真空吸附治具固定FPC,可確保傳感器元件的貼裝精度達到±0.025mm。 -

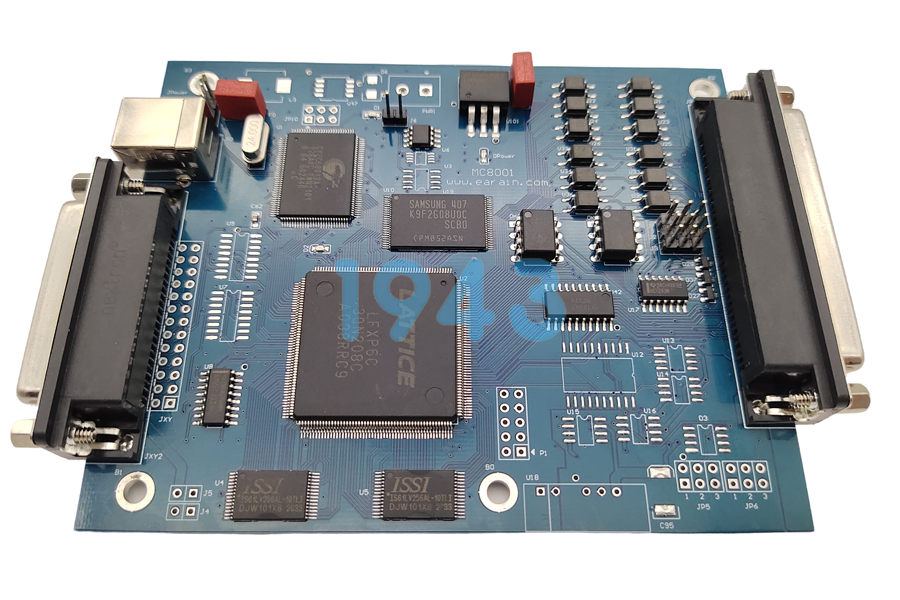

電源與電池管理

智能家居設備的電池連接和電源分配系統廣泛使用FPC。例如,通過SMT貼片加工將微型連接器焊接到FPC上,實現電池組與主板的高效連接。FPC的可撓性設計還能避免因設備振動導致的焊點疲勞斷裂。

二、FPC的技術優勢與工藝突破

-

材料與結構創新

FPC基材主要采用聚酰亞胺(PI)和聚酯(PET)。PI材料耐高溫(耐溫達280℃)、抗拉伸強度高,適合高溫焊接場景;PET則具有較低的介電常數,適用于高頻信號傳輸。通過軟硬結合板設計(如FR4補強板與PI基材結合),FPC可在保持柔性的同時增強機械強度,滿足智能家電對長期可靠性的要求。 -

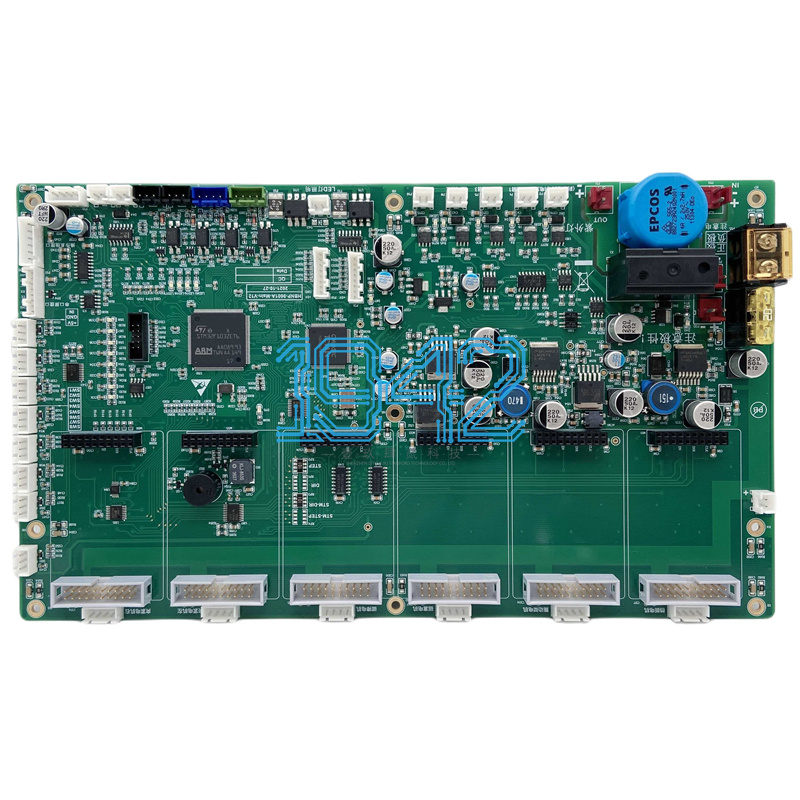

SMT貼片加工的高精度控制

在FPC上進行SMT貼片需解決兩大難題:一是柔性基材的熱變形控制,二是微型元件的精準定位。行業采用階梯式回流焊工藝,將預熱區升溫速率控制在0.5-1℃/s,有效減少PI基材的熱膨脹差異。同時,引入視覺對位系統(如WiseAlign軟件),實現±0.02mm的貼裝精度,確保01005尺寸元件的焊接良率超過99.95%。 -

高密度互連技術

FPC的多層結構設計可實現線寬/線距低至35μm的精細布線,支持智能家電對復雜電路的需求。例如,通過激光直接成像(LDI)技術制造微孔(孔徑≤75μm),結合電鍍填孔工藝,提升FPC的信號傳輸穩定性。

三、FPC應用的核心挑戰與解決方案

-

機械應力與可靠性問題

FPC在彎折過程中易產生線路斷裂或焊點開裂。解決方案包括:在連接區域增加補強板以分散應力,采用異方性導電膠(ACF)替代傳統焊接,實現無鉛化、低應力的連接。此外,通過仿真分析優化FPC的彎折半徑(建議≥3mm),可將疲勞壽命提升至10萬次以上。 -

熱管理與工藝兼容性

FPC與PCB的熱膨脹系數(CTE)差異(PI的CTE為15ppm/℃,FR4為18ppm/℃)可能導致焊接后出現翹曲。行業采用低溫焊膏(如Sn-Bi系,熔點138℃)并優化回流焊曲線,將熱沖擊引起的基材變形率控制在0.02%以內。同時,在多層板設計中引入低CTE膠層,進一步減少層間應力。 -

成本與生產效率平衡

FPC的材料成本比PCB高30%-50%,且加工工藝復雜。通過設計優化(如采用局部補強替代整體壓合),可將打樣成本從3000元降至數百元,批量生產成本降低70%以上。此外,自動化檢測技術(如AOI光學檢測)的應用,將FPC的缺陷率從人工檢測的5%降至0.5%以下。

四、未來發展趨勢

-

智能化與自動化升級

隨著AI和物聯網技術的普及,FPC將向超小型化、高頻高速方向發展。例如,支持4K/8K視頻傳輸的FPC連接器需將接觸電阻降至50mΩ以下,并實現信號完整性的實時監控。同時,引入MES系統實現制程參數的全流程追溯,進一步提升生產效率與產品一致性。 -

材料與工藝創新

新型低介電損耗材料(如液晶聚合物LCP)的研發,將推動FPC在5G智能家電中的應用。此外,3D打印技術與FPC的結合,有望實現任意形狀的電路集成,為智能家居的模塊化設計提供新可能。 -

環保與可持續發展

無鹵化、無鉛化工藝成為FPC生產的主流趨勢。例如,采用水性阻焊油墨替代傳統溶劑型材料,可減少揮發性有機物(VOC)排放達80%。同時,FPC的可回收設計(如分離PI基材與金屬層)也將助力電子行業的循環經濟發展。

在智能家電的迭代升級中,FPC與SMT貼片加工的深度融合正重塑行業格局。盡管面臨材料、工藝和成本的多重挑戰,通過技術創新與產業鏈協同,FPC有望成為推動智能家電向更輕薄、更智能方向發展的核心引擎。未來,隨著柔性電子技術的不斷突破,FPC在智能家居、可穿戴設備等領域的應用前景將更加廣闊。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA生產加工廠-1943科技。

2024-04-26

2024-04-26