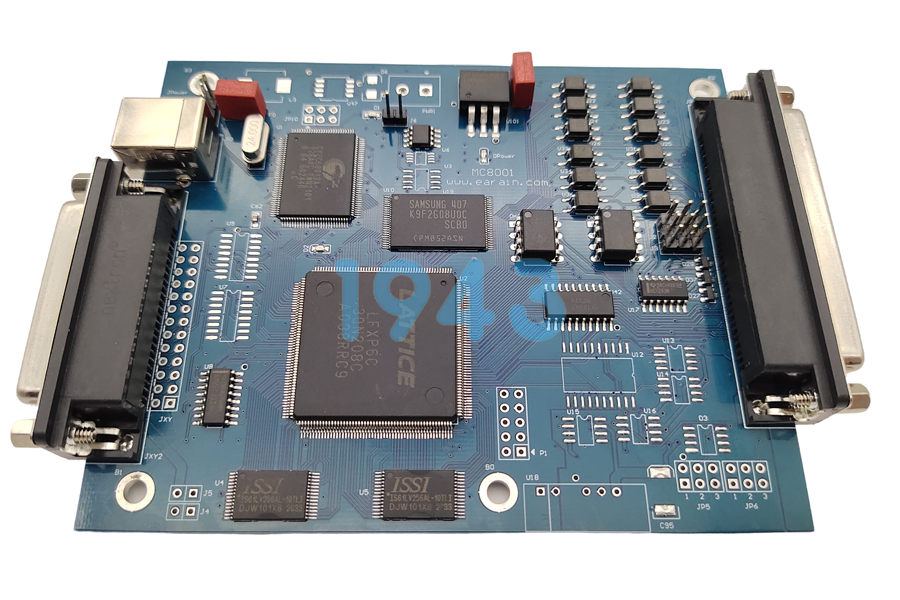

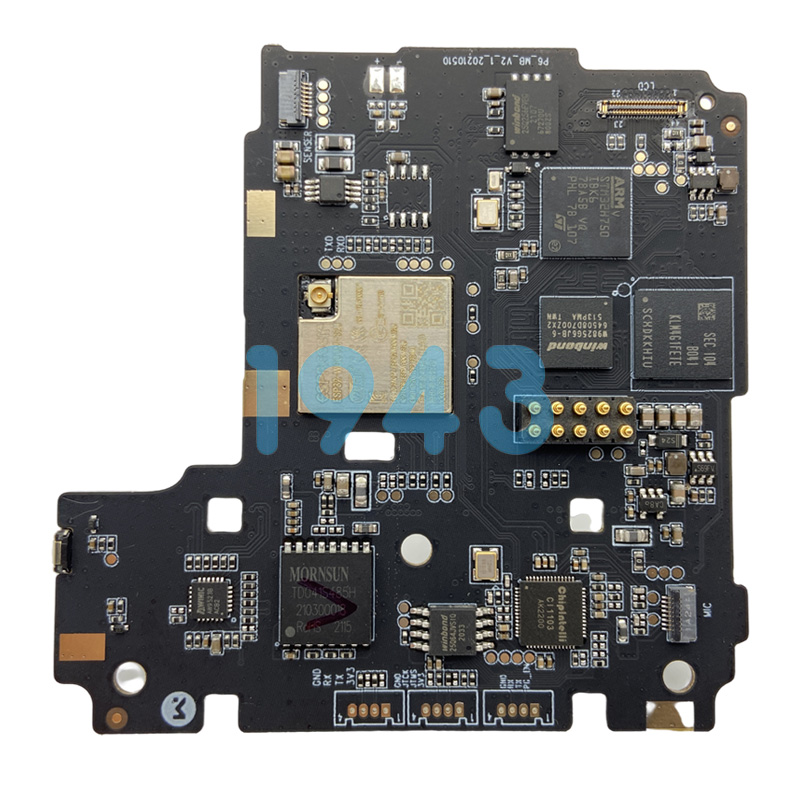

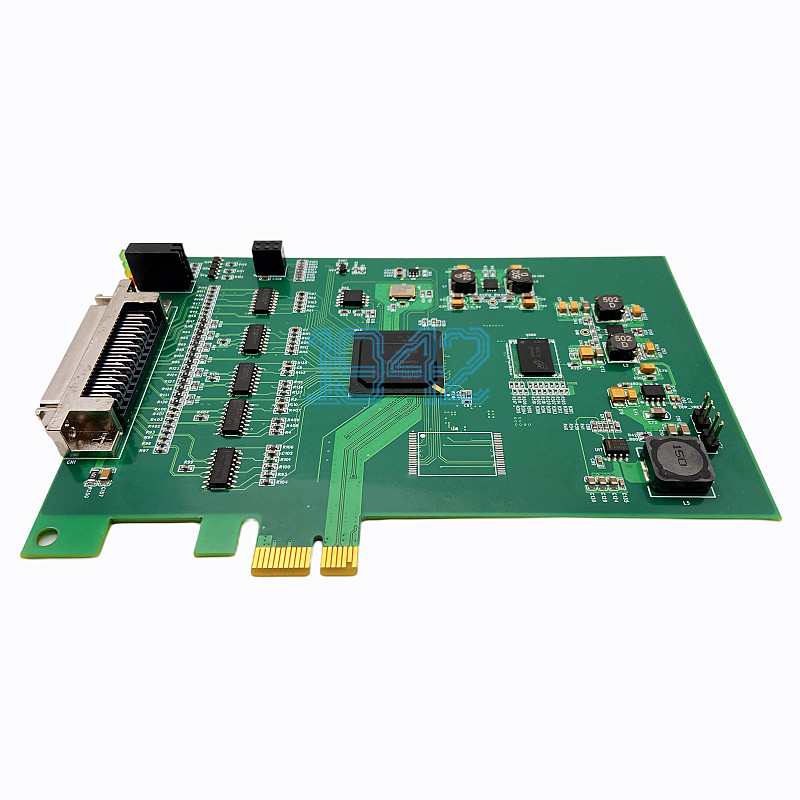

在通信路由器PCBA加工中,高速接口連接器的選型與裝配工藝直接影響設備性能的穩定性和信號傳輸效率。隨著5G和高速網絡需求的增長,設計人員需在選型階段綜合考慮電氣性能、機械結構、散熱能力及工藝兼容性,并在SMT貼片加工等環節優化裝配流程,以確保產品可靠性。

一、高速接口連接器的選型要點

-

接口類型與協議匹配

高速接口連接器(如SFP、QSFP、RJ45等)需根據通信協議(如PCIe、USB 3.0、10G以太網等)選擇。重點關注阻抗匹配、插入損耗和回波損耗等參數,確保信號完整性。 -

機械結構與安裝方式

連接器的尺寸、引腳間距、安裝方式(通孔或表面貼裝)需與PCB布局兼容。貼片式連接器更適合高密度PCBA設計,但需評估SMT貼片加工的精度要求;通孔式連接器則需考慮波峰焊工藝的可行性。 -

材料與耐環境性

高速連接器常采用高溫工程塑料或金屬屏蔽殼體,需滿足耐高溫、抗振動及EMI防護要求。鍍層工藝(如鍍金或鍍鎳)需適配高頻信號的傳輸特性。 -

散熱與電流承載能力

大功率接口需優先選擇帶散熱片或導熱設計的連接器,避免因溫升影響PCBA長期穩定性。

二、SMT貼片加工中的裝配工藝優化

-

鋼網設計與焊膏印刷

針對高引腳數連接器,鋼網開孔需精準匹配焊盤尺寸,避免錫膏橋接或虛焊。建議采用階梯鋼網或納米涂層鋼網,提升印刷一致性。 -

貼片精度控制

高速接口連接器引腳密集,對SMT貼片機的定位精度(通常需≤0.05mm)和吸嘴適配性要求較高。需通過首件檢驗和SPC過程監控貼裝偏移風險。 -

回流焊參數優化

連接器塑膠部件的耐溫性需與回流焊曲線匹配。建議采用氮氣保護回流焊,降低氧化風險;針對大尺寸連接器,可分段設置溫度曲線,避免局部過熱變形。

三、混合工藝與后段處理

-

通孔+貼片混裝工藝

若采用通孔連接器與SMT元件混裝,需規劃合理的PCBA加工順序:先完成SMT貼片加工,再通過選擇性波峰焊或手工焊接固定通孔器件,避免二次回流導致元件損壞。 -

檢測與可靠性測試

裝配完成后,需通過AOI(自動光學檢測)檢查引腳對齊和焊點質量,X-ray檢測內部焊點空洞率,并結合ICT測試驗證電氣連通性。高速接口還需通過眼圖測試等信號完整性分析。 -

防護與應力釋放

對高頻連接器周圍區域噴涂三防漆,提升防潮性能;在結構設計上預留應力緩沖空間,避免插拔外力導致焊點開裂。

四、總結

高速接口連接器的選型需兼顧電氣性能與工藝適配性,而SMT加工中的貼片精度、焊接參數及檢測手段是保障裝配質量的核心。通過科學的PCBA加工流程設計和嚴格的工藝管控,可顯著提升通信路由器在高速數據傳輸場景下的穩定性和壽命。未來,隨著接口速率持續攀升,連接器選型與SMT貼片加工技術的協同優化將愈發關鍵。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26