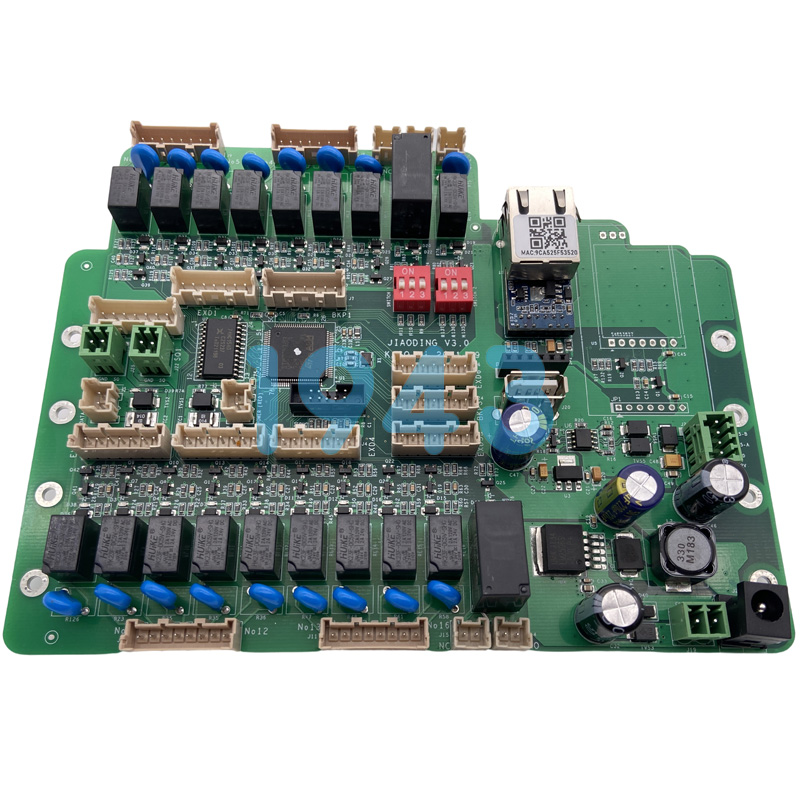

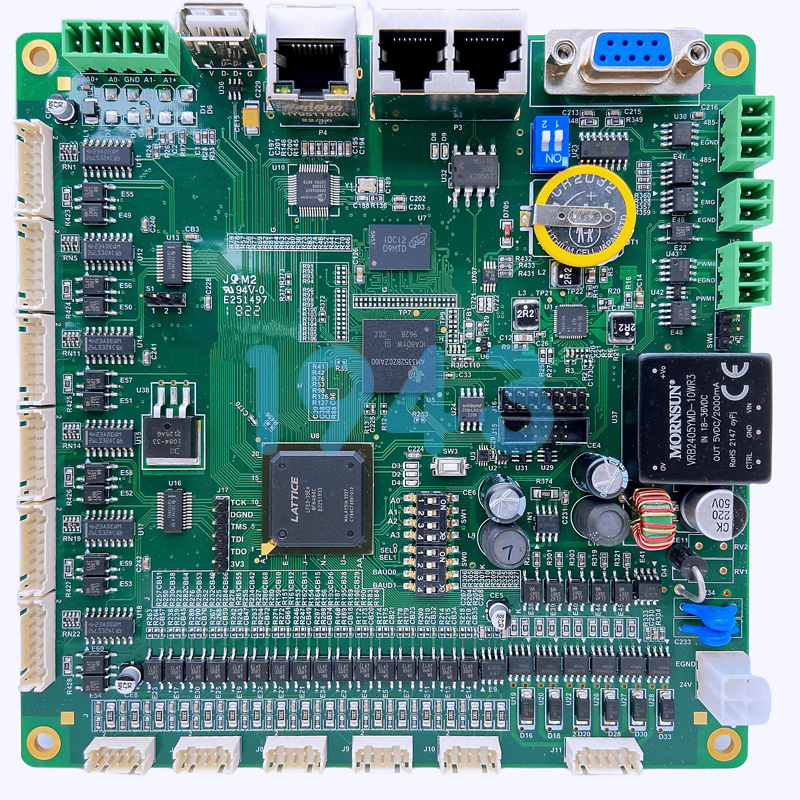

在數控機床控制板的PCBA加工過程中,大功率MOSFET元件的焊接質量直接影響設備運行的穩定性和壽命。由于此類元件在運行時發熱量高,若SMT貼片階段的散熱設計或焊接工藝控制不當,極易因散熱不良導致焊點熱應力集中,從而引發虛焊問題。深圳PCBA加工廠-1943科技從材料選型、工藝參數優化及檢測手段三方面探討分析。

一、優化焊盤設計與材料匹配

-

焊盤散熱設計

針對大功率MOSFET的封裝特性(如TO-220、TO-263等),需在PCB設計階段擴大焊盤面積并增加導熱孔(Via)。導熱孔應均勻分布在元件底部,連接至內層銅箔或散熱層,以加速熱量傳遞。對于多引腳MOSFET,建議采用"魚骨形"焊盤布局,平衡電流承載與熱擴散能力。 -

焊膏與基材選擇

優先選用高導熱系數的無鉛焊膏(如SAC305合金),其熔點為217-220℃,需配合含銀量≥3%的配方以提高熱疲勞抗性。PCB基材建議選擇高Tg值(≥170℃)的FR-4或金屬基復合材料(如鋁基板),降低高溫下的熱變形風險。

二、SMT貼片工藝關鍵控制點

-

鋼網開孔優化

根據MOSFET引腳間距調整鋼網厚度(通常0.12-0.15mm),采用梯形截面開孔設計,確保焊膏釋放量比普通元件增加10%-15%。對于底部帶散熱焊盤的元件,需在鋼網上增加陣列式開孔,焊膏覆蓋面積應達80%以上。 -

貼裝壓力與溫度補償

貼片機需單獨設置大功率元件的貼裝壓力(通常為普通元件的1.2-1.5倍),避免因元件翹曲導致焊膏接觸不良。同時開啟溫度補償功能,根據PCB實時溫度調整貼裝高度,消除熱膨脹對定位精度的影響。

三、回流焊溫度曲線精細化控制

-

階梯式升溫策略

在預熱區設置120-150℃的緩升階段(時間延長至90-120秒),使PCB和元件均勻受熱,避免熱應力突變。恒溫區(150-180℃)保持60-90秒,確保焊膏充分活化。 -

峰值溫度與冷卻速率

峰值溫度控制在235-245℃,持續時間不超過10秒,避免金屬間化合物(IMC)過度生長。冷卻階段需采用梯度降溫(速率≤3℃/s),防止焊點因驟冷產生微裂紋。對于多散熱焊盤元件,建議在回流爐內增加底部預熱模塊,確保焊點上下層同步熔融。

四、焊后檢測與可靠性驗證

-

自動化光學檢測(AOI)

針對MOSFET焊點設置專用檢測程序,重點檢查引腳爬錫高度(應≥75%引腳厚度)和焊膏擴散均勻性。采用3D AOI設備測量焊點體積,與標準值偏差需控制在±15%以內。 -

熱成像與X射線聯檢

在通電測試階段,使用熱成像儀監測MOSFET工作溫度,要求穩態溫升不超過設計值的20%。對疑似虛焊點進行X-ray斷層掃描,確認焊料內部是否存在空洞(空洞率需<25%)。

五、長期可靠性保障措施

-

環境應力篩選(ESS)

對完成組裝的PCBA進行-40℃~125℃溫度循環測試(100次以上),結合振動試驗模擬機床運行工況,篩選潛在焊接缺陷。 -

散熱界面材料補充

在最終組裝階段,于MOSFET與散熱器間填充導熱硅脂或安裝相變導熱墊片,降低運行時焊點承受的熱負荷。

通過以上系統性優化,可有效提升大功率MOSFET在SMT貼片過程中的焊接可靠性,降低數控機床控制板因散熱不良導致的故障率。在實際生產中,建議建立動態工藝數據庫,持續跟蹤焊接參數與失效模式的關聯性,實現預防性工藝調整。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26