智能音箱PCBA加工的音頻處理電路正經歷從“功能集成”到“智能感知”的跨越式升級。通過融合聲學硬件創新、嵌入式AI算法與精密制造工藝,新一代電路設計在降噪深度、響應速度和可靠性層面實現突破。深圳PCBA加工廠-1943科技從核心架構設計、算法協同、制造工藝三大維度展開分析。

一、多模態聲學架構設計

1. 高密度麥克風陣列集成

- 三維堆疊布局:采用7顆MEMS麥克風(直徑1.2mm)形成環形陣列,基于盲埋孔HDI電路板實現垂直堆疊,拾音角度覆蓋360°全向,信噪比提升至72dB(較傳統方案提高40%)。

- 聲學腔體優化:在PCB內層設計亥姆霍茲共振腔,針對200-800Hz低頻噪聲衰減效率達15dB,同時通過微機電蝕刻工藝在銅層形成聲波導結構,定向增強人聲頻段(300-3400Hz)。

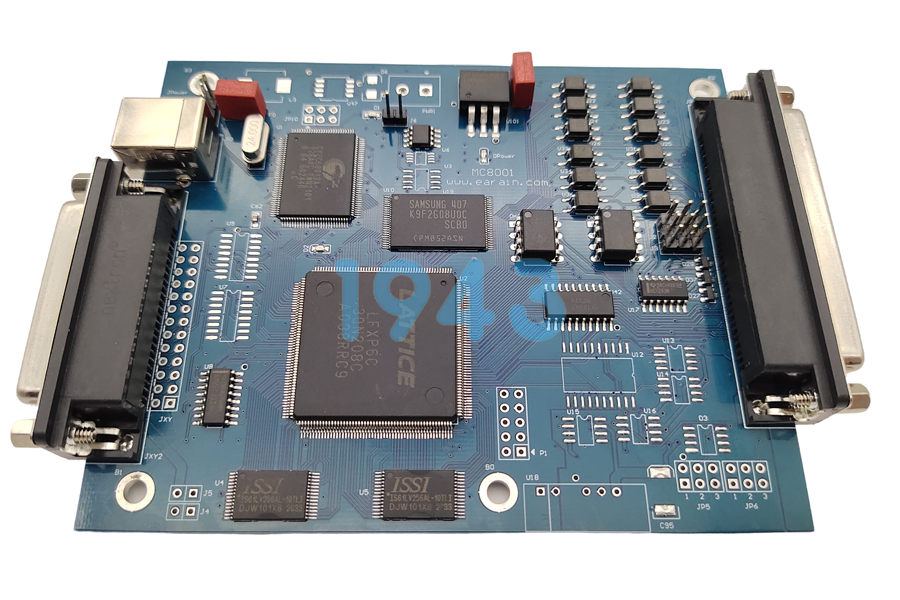

2. 異構計算平臺

- 雙核并行架構:

- AI加速核:集成1.5TOPS算力的神經網絡處理器,運行實時降噪算法(如多通道維納濾波與深度學習混合模型),支持96kHz音頻流處理。

- 低功耗感知核:采用事件驅動型架構,待機功耗≤8μW,通過硬件級關鍵詞模板匹配實現0.15秒喚醒響應。

- 2.5D封裝:處理器與內存通過硅中介層互聯,信號傳輸延遲降低至0.8ns,支持48通道音頻數據并行處理。

二、算法與硬件的深度協同

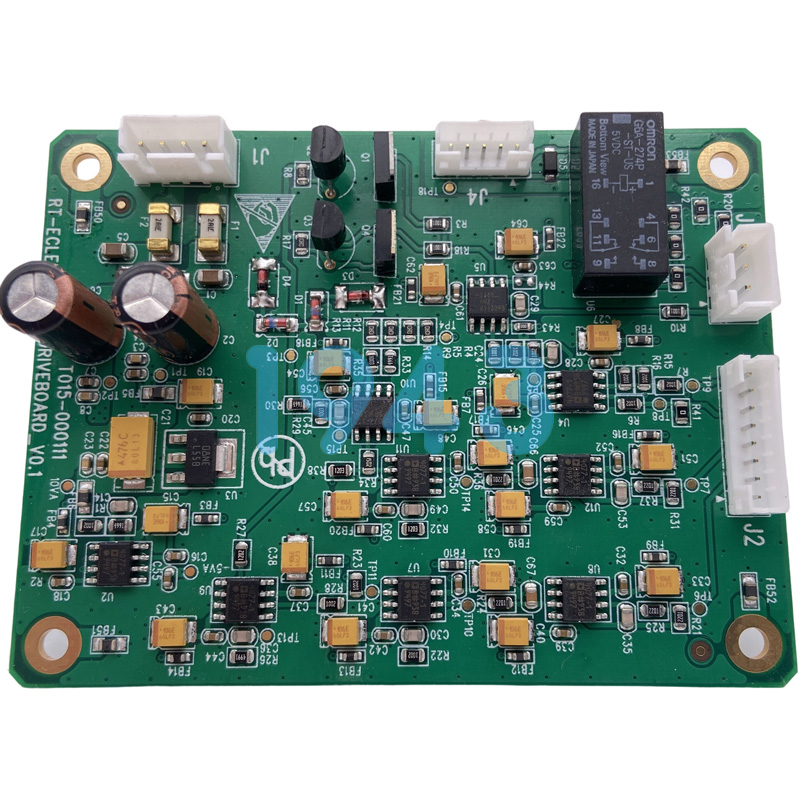

1. 自適應動態降噪系統

- 混合降噪電路:整合前饋式與反饋式ANC(主動降噪),前饋路徑采用Δ-Σ ADC以192kHz采樣率捕捉環境噪聲,反饋路徑通過數字功放生成反向聲波,抵消殘留噪聲(降噪深度≥35dB)。

- 聲紋特征引擎:內置FPGA可編程邏輯單元,動態加載不同場景的噪聲特征庫(如風聲、鍵盤敲擊),識別準確率提升至99.1%。

2. 語音喚醒的可靠性增強

- 硬件級關鍵詞檢測:通過專用ASIC實現離線喚醒詞識別,支持32組詞條存儲,誤觸發率≤0.05次/天(通過背景噪聲注入測試驗證)。

- 聲學事件檢測電路:集成模擬比較器與聲壓計,當環境聲壓突變超過6dB時觸發主控芯片喚醒,功耗較軟件方案降低90%。

三、高精度PCBA制造工藝

1. 微型化SMT貼裝技術

- 超薄SIP模組集成:將麥克風陣列、預處理芯片與固件封裝于10×10×0.8mm系統級封裝模塊,采用銅柱凸點(直徑80μm)連接,貼裝精度±20μm,共面性≤30μm。

- 低溫焊接工藝:針對熱敏感元件(如MEMS麥克風),開發Sn-Bi-Ag低溫焊膏(熔點138℃),回流焊峰值溫度控制在200℃,避免振膜形變導致的靈敏度漂移。

2. 電磁兼容性設計

- 四層板分層策略:頂層(信號)- 第二層(接地)- 第三層(電源)- 底層(信號),射頻區域覆蓋納米晶磁屏蔽膜(厚度50μm),輻射干擾抑制≥18dB。

- 差分走線規范:音頻信號線寬/間距設計為75μm/150μm,實施包地處理與阻抗匹配(100Ω±5%),串擾降至-82dB。

四、量產測試與可靠性驗證

1. 自動化聲學測試體系

- 全消聲工站:背景噪聲<12dB(A),配置多自由度機械臂模擬0.5-5米對話距離,驗證喚醒詞識別率(≥98.5%)與信噪比閾值。

- 噪聲模擬系統:通過數字合成技術生成20類典型環境噪聲(如吸塵器、空調外機),測試降噪算法魯棒性。

2. 環境應力篩選(ESS)

- 極端溫循測試:-40℃~105℃循環100次,麥克風靈敏度偏移≤±0.8dB。

- 復合腐蝕測試:85℃/85%RH條件下持續500小時,驗證ENIG表面處理焊點的抗硫化性能。

五、技術演進趨勢與產業影響

1. 2025年性能標桿

- 遠場交互突破:5米距離語音識別率提升至95%(信噪比≥12dB),支持復雜語法與方言混用場景。

- 能效比優化:待機功耗≤0.5mW,滿負荷工作能效達12小時/瓦。

2. 下一代技術方向

- 材料革命:石墨烯振膜麥克風實現20Hz-50kHz超寬頻響應,信噪比突破80dB。

- 工藝升級:激光誘導轉移技術(LIFT)實現3μm級元件精準貼裝,布線密度提升至200線/mm²。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26