在半導體測試領域,毫厘之差可能導致千萬級誤判,而SMT工藝的革新正將這份風險壓縮至微米級。

在現代電子產業的核心地帶,半導體測試板如同精密的手術刀,其可靠性直接決定了芯片性能判定的準確性。隨著5G、人工智能和汽車電子技術的飛速發展,測試板面臨的挑戰日益嚴峻——從毫米波頻段的高頻信號驗證到-40℃~150℃的極端環境模擬,任何細微的失效都可能引發災難性的誤判成本。

表面貼裝技術(SMT貼片)作為現代PCBA加工的核心工藝,憑借其微米級精度與材料創新,正在重塑高可靠半導體測試板的制造標準。

一、高精度制造:測試信號的“零失真”基石

- 微米級貼裝控制:當代SMT產線已實現±25μm的貼裝精度,使0201尺寸(0.6mm×0.3mm)的微型電阻、電容可被精準定位。這對5G毫米波射頻測試板至關重要——0.01mm的偏移就可能導致阻抗失配,引發信號反射。

- 超細間距焊接技術:針對0.3mm間距BGA封裝芯片的測試需求,真空回流焊工藝將焊點空洞率壓縮至5%以下。低空洞焊點顯著降低高速數字測試板(如DDR5驗證板)在熱循環中的斷裂風險。

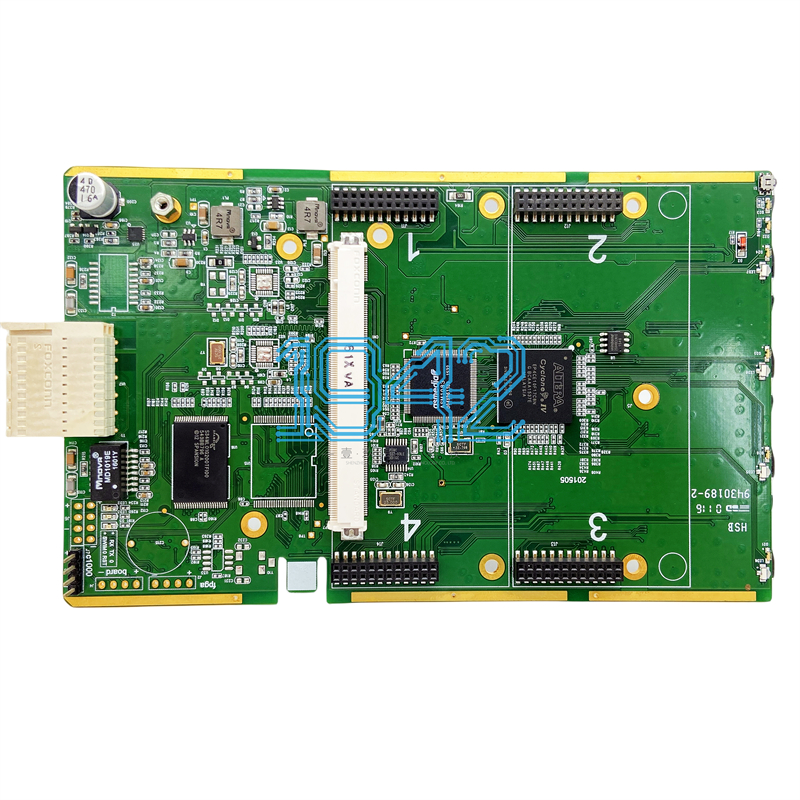

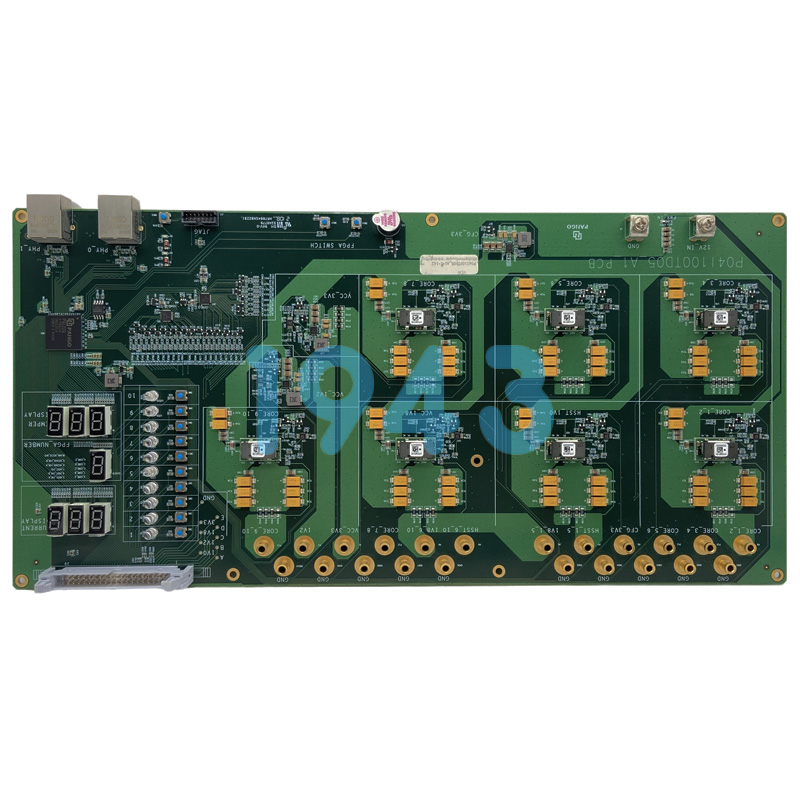

- 高密度互連架構:通過三維堆疊貼裝技術,ATE(自動測試設備)負載板可集成超過5000個測試通道。例如芯片封裝測試板通過減少飛線連接,將信號串擾抑制至-70dB以下,確保GPU芯片良率判定的準確性。

二、極端環境適應性工藝:跨越嚴苛測試門檻

- 離子污染控制技術:借鑒鋰電池測試板“雙85”試驗(85℃/85%濕度)經驗,SMT產線新增120℃烘烤去離子工序,配合10m/s強排風,清除焊點殘留的有機弱酸根離子。該工藝使電化學遷移失效概率下降80%,滿足汽車電子測試板在潮濕環境的長期穩定性。

- 動態壓力回流焊接:在焊接階段采用氣壓循環升降技術(1kPa-3.5kPa波動),促使熔融焊料充分填充微孔。航空航天衛星模塊測試板經此工藝后,QFN封裝焊點氣孔率降低至3%,抗振動性能提升50%。

- 多階溫度曲線優化:針對混合材質基板(如陶瓷基RF測試板與PTFE高頻板),通過15溫區智能回流爐實現差異化解耦。各區域獨立控溫±1℃,避免因熱膨脹系數差異導致的基板翹曲。

三、材料與結構創新:重構物理可靠性邊界

- 特種焊料應用:含銀燒結焊料在IGBT功率測試板中展現突破——熱導率較傳統SAC305合金提升40%,使大電流測試溫升降低28℃,循環壽命延長至10萬次以上。

- 機械強化方案:

- 底部填充膠:對BGA封裝測試主控芯片(如測試激勵FPGA)進行毛細流動填充,使車載ECU測試板的振動耐受性從5G提升至15G。

- 壓緊式支撐結構:創新性電路板設計整合豎桿壓緊機構,對貼片元件施加縱向壓力。工業自動化測試治具應用后,連接器插拔壽命從5萬次躍升至20萬次。

- 高頻介質材料:采用介電常數穩定性達±0.15%的Rogers板材制作射頻測試板,在77GHz毫米波頻段將傳輸損耗控制在0.2dB/cm,誤碼率降低3個數量級。

四、智能化品控:從“事后檢測”到“實時免疫”

- 三維AOI在線診斷:基于深度學習的光學檢測系統可捕捉0201元件15μm立碑偏移、0.1mm²錫膏橋接等缺陷。汽車雷達測試板采用后,虛焊漏檢率降至0.05%以下。

- 數字孿生預判系統:通過建模仿真回流焊熱變形量,預測QFP器件引腳共面性偏差。某存儲芯片測試板廠商提前修正焊接參數,減少返工成本40%。

- SPC全鏈路監控:在PCBA加工中實時追蹤12項工藝參數(如錫膏厚度、回流峰值溫度)。晶圓探針卡生產過程借助該技術,使阻抗波動范圍從±10%收窄至±2%。

行業應用全景:測試精度的革命性跨越

- 半導體前道測試:晶圓探針卡通過40μm微間距焊盤互連技術,實現百萬次接觸電阻穩定性>99.99%,成為7nm芯片量產的“守門人”。

- 車規級驗證:新能源電池管理系統測試板采用三防涂覆與低溫錫膏工藝,在-40℃~150℃溫度沖擊下維持信號完整性,驗證周期縮短60%。

- 航空航天極端測試:衛星通信模塊測試板集成抗輻射封裝元件與底部填充結構,在真空、溫差、振動復合環境中實現零故障連續運行1000小時。

隨著3D IC和異質集成技術的普及,下一代測試板將面臨0.1mm間距元件貼裝與10Tbps信號驗證的雙重挑戰。SMT技術正向著激光誘導自對準焊接、納米銀膏低溫燒結等方向突破,而材料科學(如碳納米管各向異性導電膠)與AI驅動(自適應溫度曲線引擎)的融合,將推動半導體測試板跨入“零缺陷耐受”時代。

在這場關乎電子產業根基的精密競賽中,SMT已超越單純的組裝技藝,成為高可靠半導體測試板不可替代的技術基座。當測試板上的每個焊點都承載著千萬顆芯片的命運,微米級的追求便是對“可靠”二字最極致的詮釋。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26