在工業自動化領域,儀表的穩定性至關重要,而SMT貼片加工作為其核心制造工藝之一,其質量直接影響著儀表在惡劣環境中的性能表現。尤其是在一些特殊工業場景中,如化工、油田、礦山等環境,面臨著高溫、高濕、高粉塵、強振動、強電磁干擾等惡劣條件,如何確保工業自動化儀表SMT貼片的穩定性,成為了制造企業必須攻克的難題。深圳PCBA加工廠-1943科技將從多個方面進行探討,同時闡述儀表PCBA加工在其中所起的關鍵作用。

一、材料選擇——穩定性的基礎

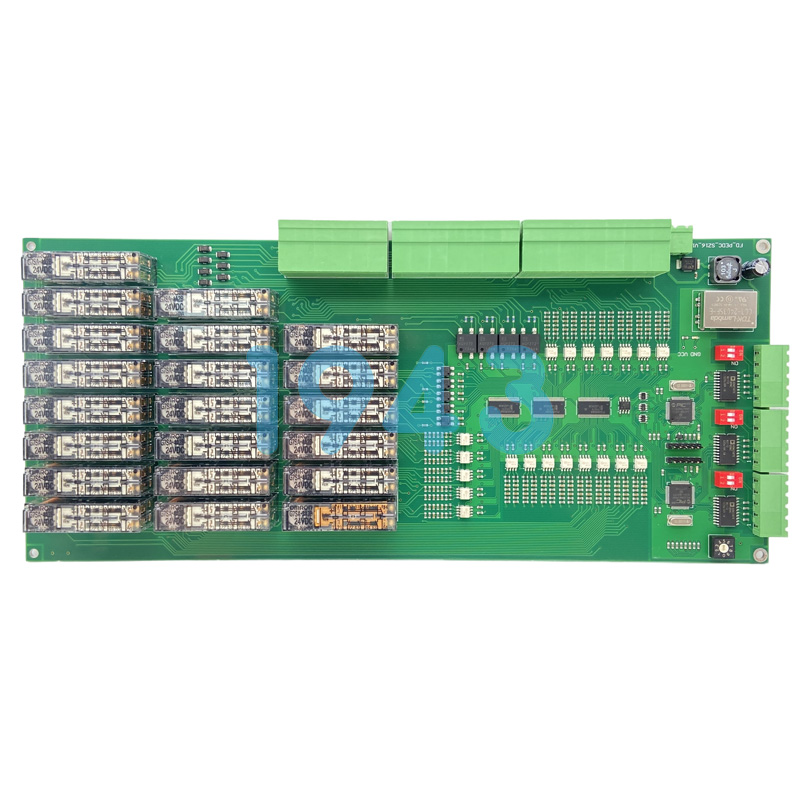

-

高品質元器件:選用工業級甚至軍工級的元器件是保障穩定性的首要前提。這些元器件經過嚴格篩選和測試,能在更寬的溫度、濕度范圍及更高強度的振動沖擊下穩定工作。例如,在高溫高濕環境下,普通元器件易出現性能下降甚至失效,而高品質元器件則可耐受-40℃至85℃甚至更寬溫寬變化,其濕度耐受能力也遠超商用級元器件,確保在潮濕的工業車間等環境中不會因吸濕而損壞。

-

特殊封裝材料:采用如三防漆、灌封膠等封裝材料,可為儀表電路板提供防護層。三防漆能夠有效防止水分、鹽霧、粉塵等侵蝕,還能緩解振動沖擊對元器件焊點的應力,增強其可靠性。灌封膠則可將整個電路板或關鍵部件包裹起來,形成一體式的防護,進一步提升抗惡劣環境的能力。在一些高粉塵的礦山環境中,經過灌封膠處理的PCBA幾乎不會受到粉塵的侵入和干擾,保證了電路的正常運行。

-

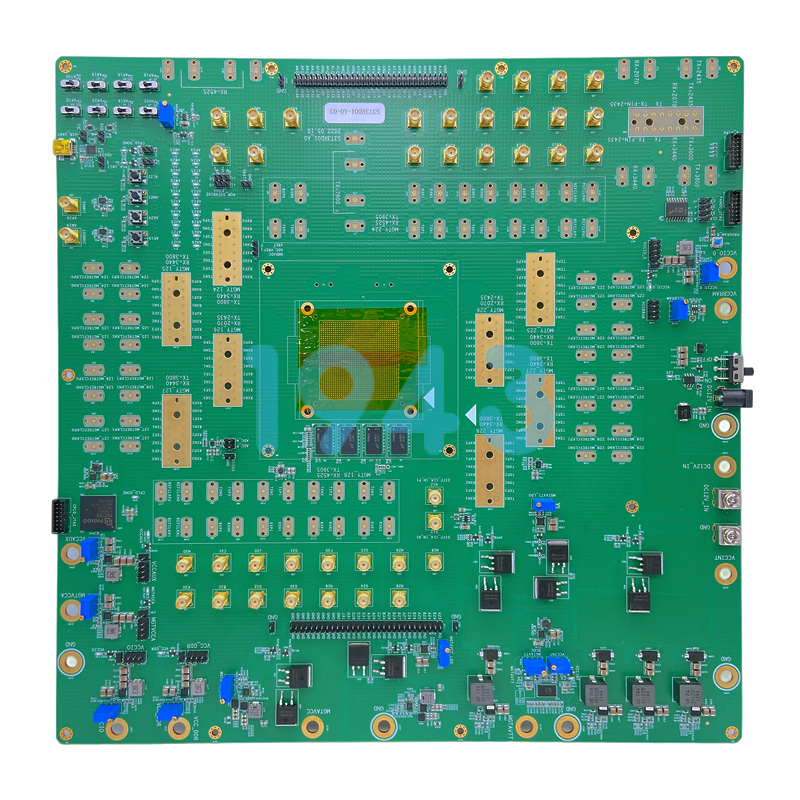

高剛性基材:選用高Tg(玻璃化轉變溫度)板材與高玻纖含量材料作為PCB基材,能降低振動試驗中板材的形變量,提升抗振動性能。高Tg板材在高溫環境下不易軟化變形,高玻纖含量則增強了板材的機械強度,使得在強振動的工業設備上安裝的儀表PCBA不會產生過大的位移和扭曲,保障了元器件的焊接可靠性。

二、SMT貼片工藝優化——穩定性的關鍵環節

-

優化錫膏印刷:精準控制鋼網開口設計、印刷參數及環境溫濕度,確保錫膏印刷精度與質量。如采用梯形開口設計可減少脫模殘留,提高錫膏的轉移效率;嚴格控制刮刀壓力、速度及分離速度,并將環境溫濕度穩定在23±3℃、40-60%RH范圍,防止錫膏黏度波動引發印刷問題。良好的錫膏印刷質量能確保元器件與PCB之間形成可靠的電氣連接,避免因虛焊、少錫等問題導致的接觸不良,這是儀表穩定運行的第一步。

-

精準回流焊溫度曲線設置:根據焊膏特性、元件耐溫極限及PCB基材熱穩定性,精確設置預熱區、恒溫區、回流區與冷卻區的溫度及時間參數。合理的回流焊溫度曲線能夠避免因熱應力導致元器件損壞或虛焊,確保焊點質量與可靠性。例如,在回流焊的預熱階段,緩慢升溫可以使元器件和PCB的溫度均勻上升,減少熱沖擊;在回流區,精準的峰值溫度和時間控制能保證焊膏充分熔化且不會因過熱而氧化或損壞元器件,從而形成高質量的焊點,為儀表的長期穩定運行提供保障。

-

局部加固技術:對于一些重型器件和關鍵敏感元器件,采用鋪銅焊盤設計增加焊盤面積,分散焊接應力;使用倒角焊盤提升焊接強度,防止振動沖擊下器件脫落或焊點斷裂。在一些大型工業自動化儀表中,如重型壓力變送器等,這些局部加固措施能有效防止關鍵傳感器或放大器芯片在強振動環境下出現松動或損壞,確保儀表的測量和控制精度不受影響。

三、儀表PCBA加工中的檢測與質量控制——穩定性的保障網

-

AOI與X-Ray檢測:在儀表PCBA加工過程中,利用自動光學檢測(AOI)和X-Ray檢測等手段,對貼裝后的元器件進行全面檢測。AOI可以快速檢測元器件的有無、位置偏差、極性錯誤等問題,而X-Ray則能穿透PCB檢測焊點內部的虛焊、連錫等缺陷。通過這些檢測手段,能夠及時發現并排除焊接缺陷和元器件移位等問題,避免有缺陷的產品流入下一道工序,從生產過程把控產品質量,為儀表在惡劣環境下的穩定性奠定基礎。

-

振動試驗驗證:依據相關行業標準和實際工業應用場景,對儀表進行振動試驗,如定頻、變頻振動試驗等,模擬實際工況中的振動環境,檢測焊點的可靠性和元器件的固定效果。在PCBA加工完成后,通過振動試驗可以驗證其抗振動性能,并根據試驗結果對設計和工藝進行優化改進,確保儀表在長期的振動工況下仍能穩定運行。

-

建立質量追溯體系:在儀表PCBA加工的全過程中,建立完善的標識和記錄系統,對每個生產批次的原材料、工藝參數、檢測結果等信息進行詳細記錄。一旦出現質量問題,能夠快速追溯原因并采取相應措施,持續改進生產工藝和質量控制水平。這一體系有助于在儀表投入使用后,針對惡劣環境下可能出現的故障進行有效的分析和解決,進一步提升產品的穩定性和可靠性。

四、生產環境管理——穩定性的外部條件

-

溫濕度控制:在生產車間安裝環境控制系統,嚴格控制溫濕度在適宜范圍。適宜的溫濕度環境能夠保證SMT貼片設備的正常運行,同時防止材料因溫濕度變化而出現性能波動。例如,錫膏對溫濕度極為敏感,過高的溫度會使錫膏提前固化,過低的溫度則可能導致錫膏黏度過高、印刷不均勻;PCB板在高濕環境下容易吸濕變形,影響貼片精度和焊接質量。通過將車間溫濕度穩定在23±3℃、40-60%RH范圍,為儀表PCBA的加工提供了一個穩定的生產環境。

-

防靜電措施:采用防靜電設備和材料,如防靜電工作臺、防靜電手環、防靜電包裝等,減少靜電對元器件的損害。在儀表PCBA加工過程中,靜電放電可能會導致元器件內部的微小電路損壞,尤其是在處理一些靜電敏感的集成電路時,防靜電措施至關重要。通過有效的防靜電管理,避免因靜電放電導致元器件性能下降或損壞,影響產品質量和穩定性。

-

灰塵控制:保持生產車間的清潔,定期清理設備和工作區域,減少灰塵對貼片機性能及產品質量的影響。灰塵可能會進入貼片機內部,影響其精度和可靠性;同時,吸附在PCB表面的灰塵會干擾錫膏印刷和焊接過程,導致焊點質量問題。通過嚴格的灰塵控制措施,確保SMT貼片和PCBA加工過程在一個潔凈的環境中進行,提高產品的質量和穩定性。

五、設計優化——穩定性的源頭

-

電路設計冗余:在電路設計階段,增加冗余設計,如增加備用電路或冗余元件。當部分電路出現故障時,冗余電路能夠自動接替工作,提高儀表在惡劣環境下的可靠性和穩定性。例如,在一些關鍵的信號處理電路中,設計兩條并聯的信號通道,當其中一條通道因干擾或損壞而失效時,另一條通道可以繼續工作,確保儀表的正常運行,降低因單點故障導致整個儀表失效的風險。

-

熱管理設計:考慮散熱問題,采用合理的散熱結構和散熱元件,如散熱孔、散熱片、熱管等,將元器件工作時產生的熱量及時散發出去。在惡劣環境中,高溫可能會加速元器件的老化、降低其性能甚至導致損壞。通過優化熱管理設計,保證儀表PCBA在高溫環境下能夠正常工作,確保其穩定性和可靠性。

綜上所述,為保證工業自動化儀表SMT貼片在惡劣環境下的穩定性,需要從材料選擇、工藝優化、檢測與質量控制、生產環境管理以及設計優化等多個方面入手。儀表PCBA加工在整個過程中扮演著至關重要的角色,通過對各個環節的嚴格把控和精細化管理,能夠有效提升儀表在高溫、高濕、高粉塵、強振動、強電磁干擾等惡劣環境中的穩定性和可靠性,滿足工業自動化領域對儀表的嚴格要求,為現代工業的穩定運行和自動化生產提供堅實的技術支持。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26