隨著智能冰箱的普及,觸控顯示模塊作為人機交互的核心組件,其性能穩定性直接影響用戶體驗。然而,低溫環境(尤其是冰箱內部或寒冷地區)會導致電容式觸摸屏的靈敏度下降、響應延遲等問題。深圳SMT貼片加工廠-1943科技將從PCBA加工、SMT貼片工藝及低溫適應性設計等角度,探討觸控顯示模塊的低溫靈敏度優化方案。

一、低溫對觸控顯示模塊的影響機制

低溫環境下,觸控模塊的靈敏度問題主要源于以下方面:

- 材料特性變化:低溫導致觸摸屏導電材料的電阻升高,電容感應效率降低。

- 電子元件性能波動:如觸摸芯片的響應速度因溫度降低而變慢,甚至出現信號漂移。

- 機械應力:PCB板材在低溫下收縮可能引發焊點微裂紋,影響電路穩定性。

- 環境干擾:冰箱內部的電磁場可能干擾觸控信號傳輸。

二、PCBA加工與SMT貼片工藝的低溫適應性設計

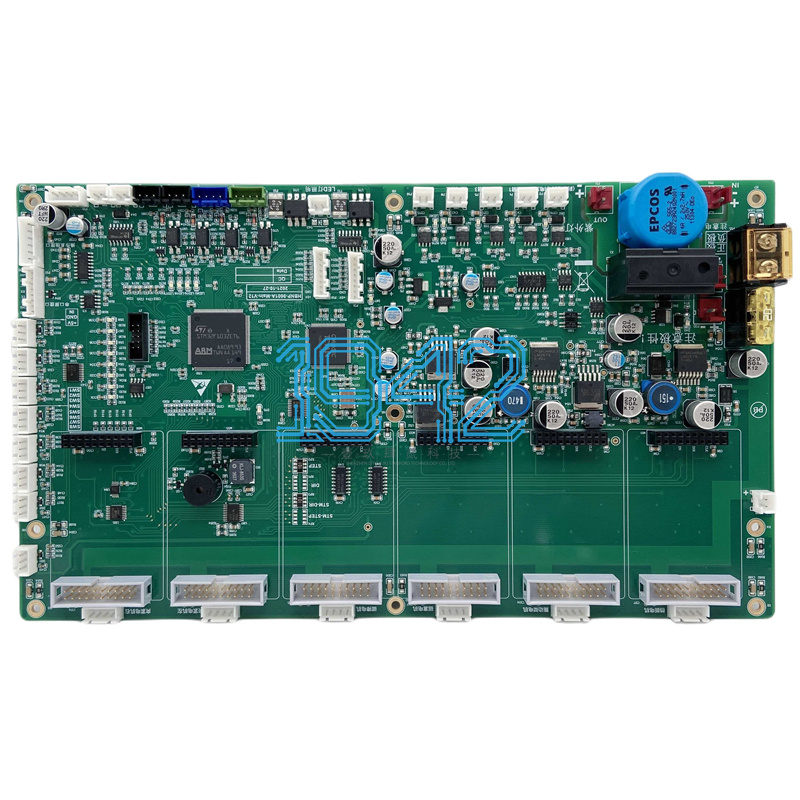

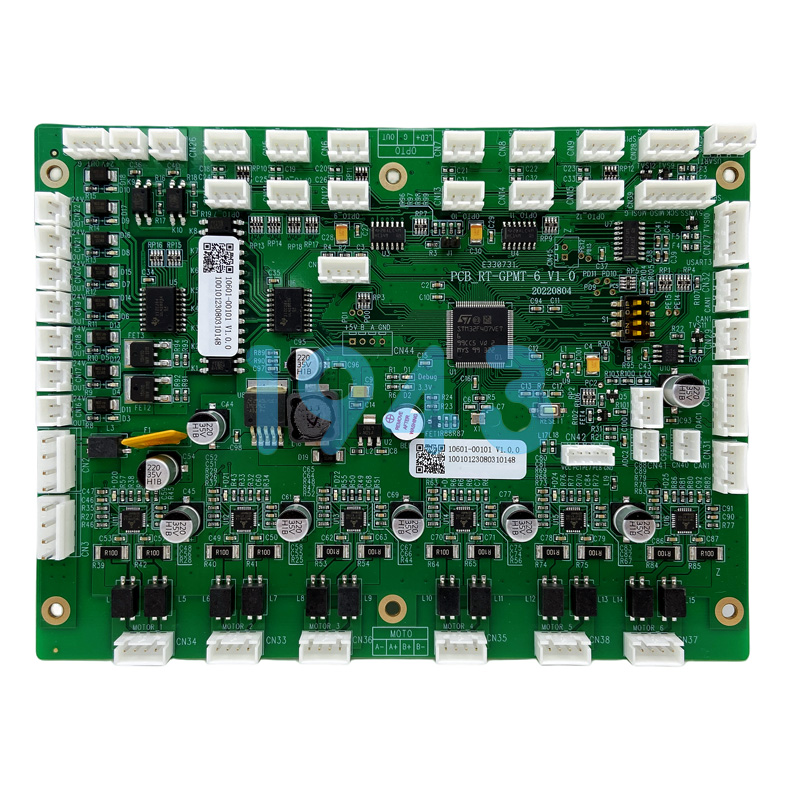

在觸控模塊的PCBA制造過程中,需從材料選擇、工藝優化到質量控制全鏈路適配低溫環境需求。

1. 材料選擇與電路設計優化

- 寬溫元件選型:優先選用工作溫度范圍達-40℃至+85℃的電容式觸摸芯片和低溫敏感度低的電阻、電容元件。

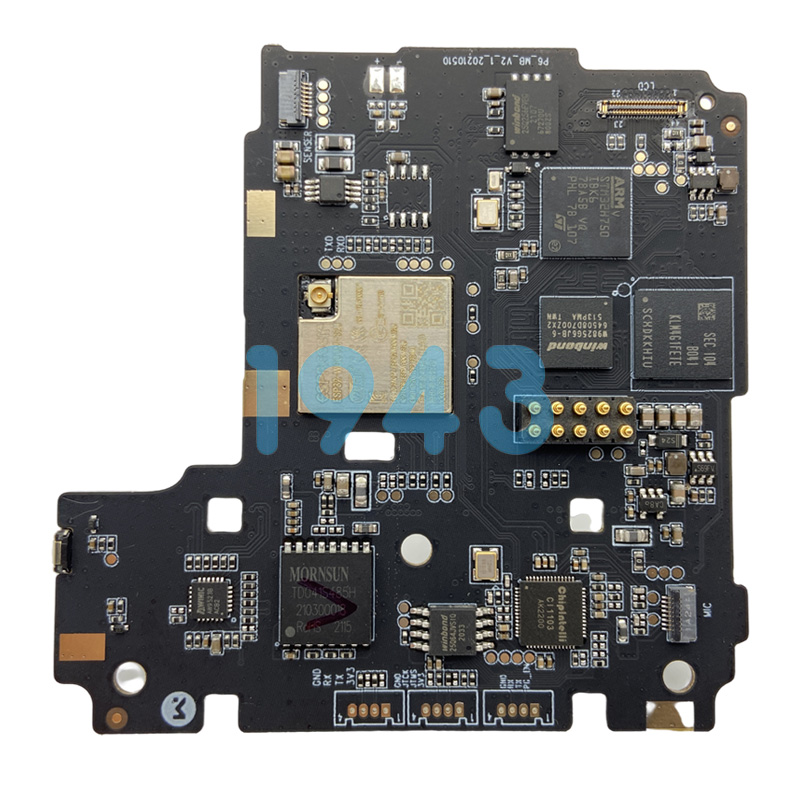

- PCB板材適配:采用高Tg值(玻璃化轉變溫度)的FR-4基材或聚酰亞胺(PI)柔性電路板,減少低溫收縮變形。

- 加熱組件集成:在PCB布局中預留加熱電阻或PTC元件區域,通過溫控電路動態調節觸控區域溫度,確保電容感應穩定性。

2. SMT貼片工藝關鍵控制點

- 焊膏與回流焊參數:選用低溫焊膏(如Sn-Bi合金),優化回流焊溫度曲線,避免低溫環境下焊點脆化。

- 貼片精度保障:通過高精度視覺點膠貼裝系統(AOI檢測)確保微小元件(如0402電阻、QFN封裝芯片)的貼裝位置準確,減少因偏移導致的信號干擾。

- 防靜電措施:在SMT產線中配置離子風機和防靜電工作臺,避免元件因靜電積累導致性能異常。

三、軟件算法與功能補償

硬件設計需結合軟件算法實現低溫環境下的動態補償:

- 靈敏度自適應調節:通過溫度傳感器實時監測環境溫度,動態調整觸摸閾值和濾波算法,減少誤觸和漏觸。

- 信號噪聲抑制:采用數字濾波技術(如卡爾曼濾波)消除電磁干擾和低溫引起的信號噪聲。

- 用戶交互優化:增加“手套模式”功能,通過軟件放大觸控區域響應范圍,適配冬季用戶佩戴手套的操作場景。

四、測試驗證與可靠性保障

在PCBA加工完成后,需通過多維度測試驗證低溫性能:

- 環境模擬測試:在高低溫試驗箱中模擬-30℃至+70℃的極端環境,測試觸控響應時間和定位精度。

- 電氣性能測試:通過ICT(在線測試)和FCT(功能測試)驗證電路連接穩定性及觸摸信號完整性。

- 長期老化測試:連續運行觸控模塊1000小時以上,監測焊點可靠性和元件溫漂特性。

五、案例參考:智能冰箱觸控模塊的低溫解決

以某智能冰箱為例,其觸控模塊通過以下措施實現低溫環境下的高性能:

- 硬件層:采用寬溫觸摸芯片(-20℃~+70℃),搭配PI基板與嵌入式加熱膜。

- 工藝層:SMT貼片階段使用氮氣回流焊工藝,減少氧化并提升焊點強度。

- 軟件層:集成動態溫補算法,觸控響應時間在-10℃環境下仍可保持在50ms以內。

六、總結

智能冰箱觸控顯示模塊的低溫靈敏度問題需通過“材料-工藝-算法”三位一體的協同優化解決。PCBA加工與SMT貼片工藝的精細化控制是硬件可靠性的基礎,而軟件算法的動態補償則進一步提升了用戶體驗。隨著柔性電子材料和AI自適應技術的發展,觸控模塊的低溫適應性將邁向更高水平。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳smt貼片加工廠-1943科技。

2024-04-26

2024-04-26