——從工藝原理到行業挑戰的深度探討

在消費電子、5G通信、汽車電子等領域,產品的微型化、高性能化趨勢愈發明顯。SMT(Surface Mount Technology,表面貼裝技術)貼片加工作為電子組裝的核心工藝,憑借其高密度、高效率和自動化優勢,成為現代電子制造不可或缺的一環。本文將從技術原理、關鍵流程、行業挑戰等維度,深度解析SMT貼片加工的核心價值。

一、SMT貼片加工的技術原理

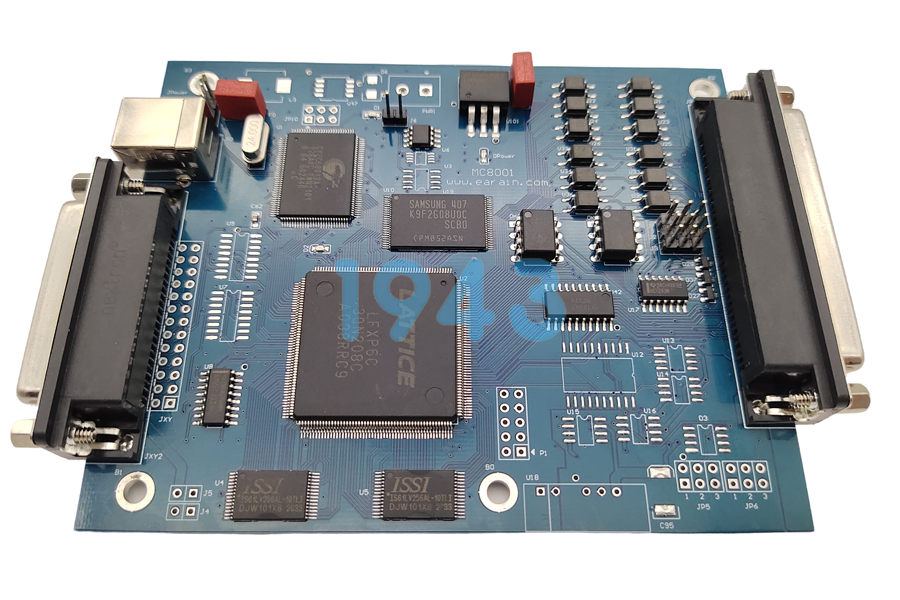

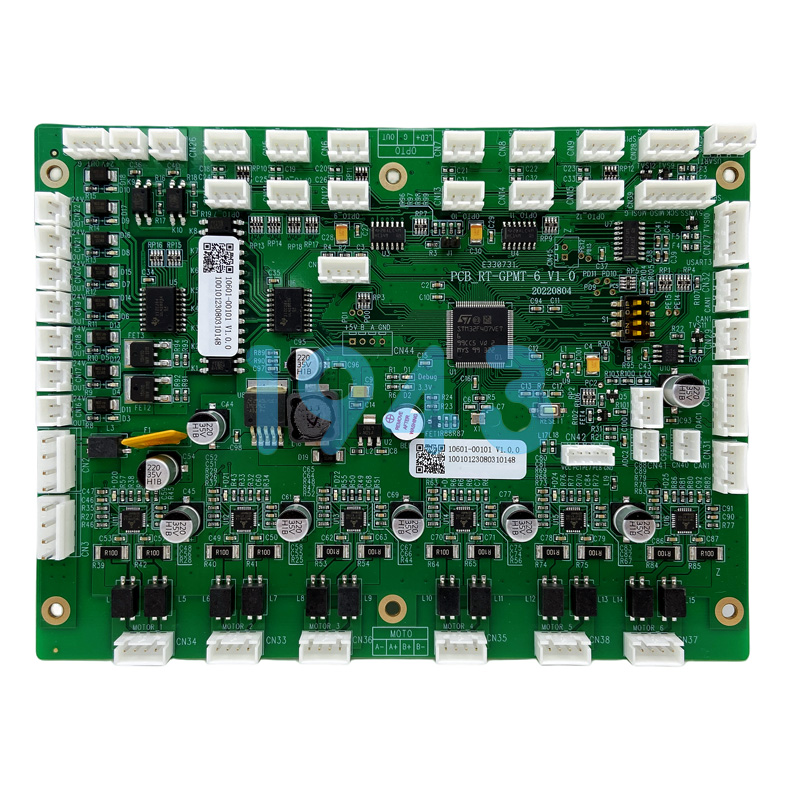

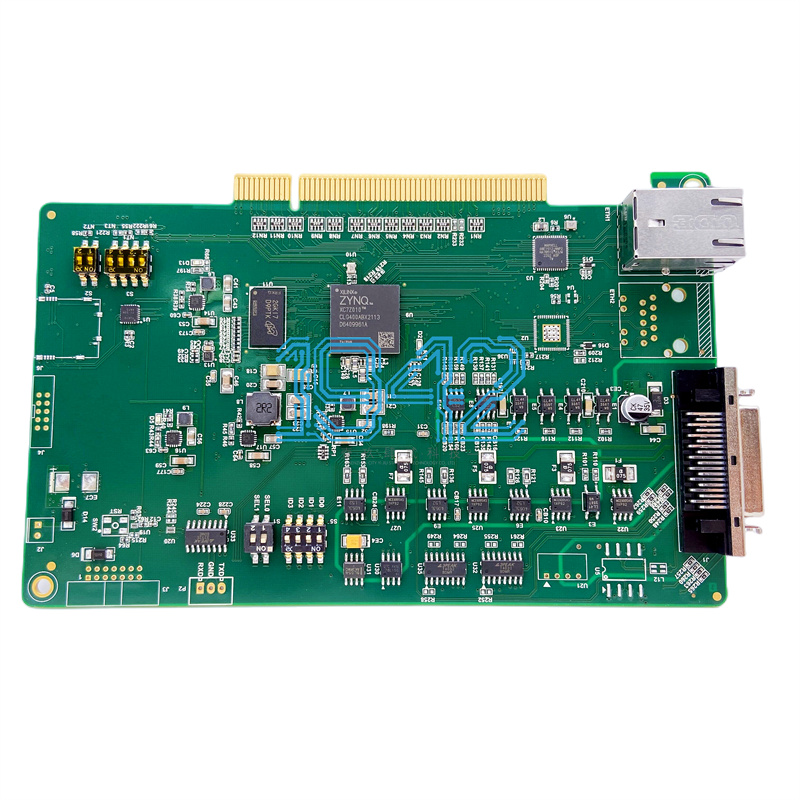

SMT的核心在于通過焊膏印刷、元件貼裝和回流焊接三大步驟,將微型元器件(如0201封裝電阻、BGA芯片)精準固定在PCB表面。

- 焊膏印刷:利用鋼網將焊膏(錫膏)均勻涂覆于PCB焊盤,厚度精度需控制在±0.02mm以內,確保焊接可靠性。

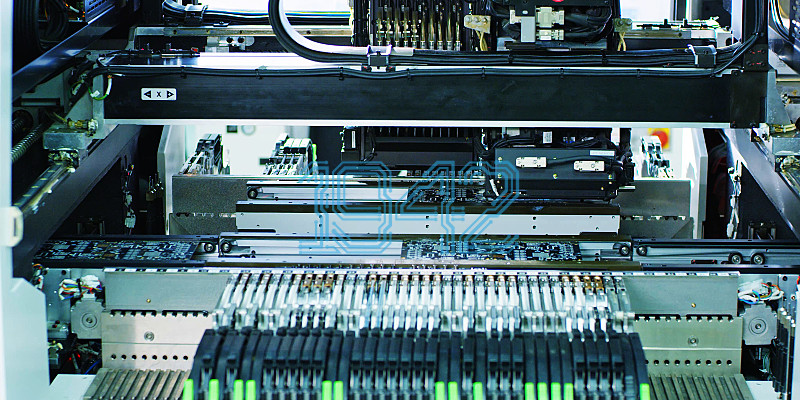

- 元件貼裝:高速貼片機以每秒數點的速度將元件貼裝至焊盤,位置偏差需小于±0.05mm。

- 回流焊接:通過精確控溫的回流爐(溫度曲線分預熱、保溫、回流、冷卻四階段),使焊膏熔化并固化,形成機械與電氣連接。

二、SMT貼片加工的關鍵優勢

- 高密度組裝:單面PCB可貼裝數千個元件,支持0.4mm間距的微型化設計。

- 生產效率提升:全自動化流程減少人工干預,單線產能可達每小時數萬點。

- 電氣性能優化:短引腳設計降低寄生電感,適合高頻信號傳輸(如毫米波雷達模塊)。

三、行業面臨的現實挑戰

- 微型化極限:01005封裝元件(0.4mm×0.2mm)的貼裝精度要求鋼網開口精度達±0.01mm,對設備穩定性提出嚴苛考驗。

- 材料兼容性:無鉛焊料(如SAC305)的潤濕性低于傳統含鉛焊料,需優化回流曲線參數(如峰值溫度245±5℃)。

- 可靠性風險:微型BGA芯片的焊點直徑僅0.3mm,熱循環測試中易出現焊點開裂問題,需通過底部填充膠增強機械強度。

四、技術演進方向

- AI驅動的質量控制:基于機器視覺的AOI(自動光學檢測)系統結合深度學習算法,可識別0.01mm級的焊接缺陷。

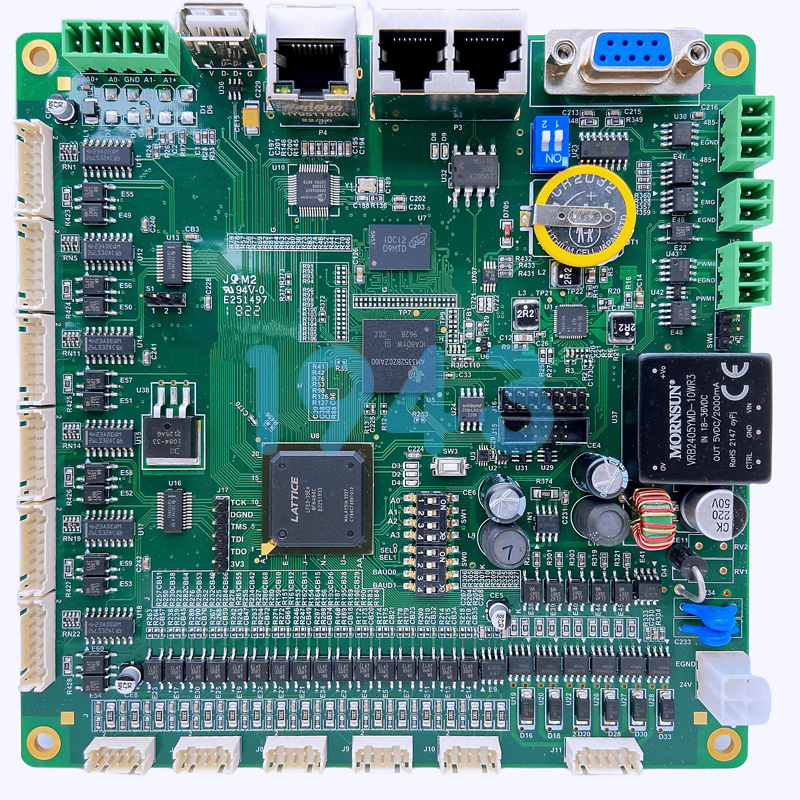

- 柔性混合組裝:將SMT與選擇性波峰焊結合,兼顧高密度貼片與通孔元件的兼容性(如工業控制板卡)。

- 綠色制造:水基清洗工藝替代傳統有機溶劑,減少VOCs排放,符合RoHS環保標準。

結語

SMT貼片加工不僅是電子制造的基礎工藝,更是推動智能終端輕薄化、高性能化的關鍵技術。面對微型化、高可靠性的行業趨勢,持續優化工藝參數、引入智能檢測手段、探索環保材料,將成為未來技術突破的核心方向。對于工程師而言,深入理解SMT的物理本質與工藝邊界,是應對復雜設計挑戰的關鍵。

2024-04-26

2024-04-26